- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

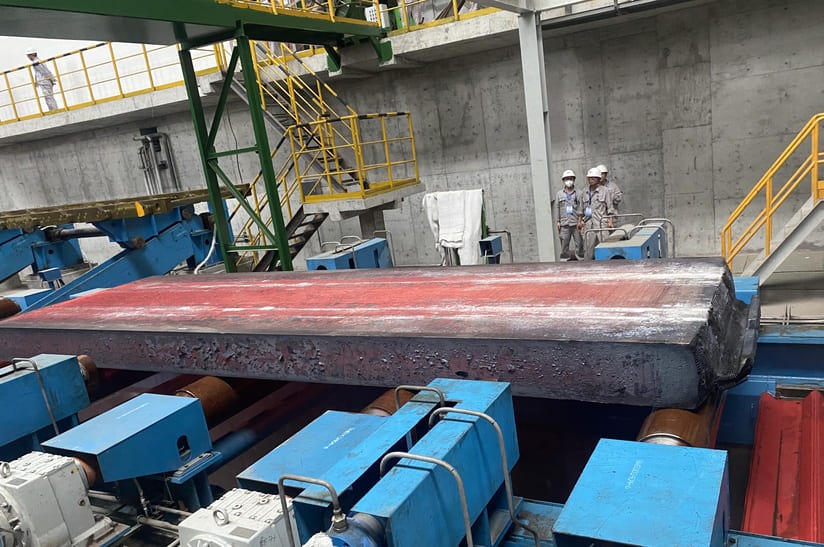

Um Metallbleche zu trennen, verwendet die Industrie Brennschneider, die mit Propan-, Acetylen- oder Erdgas arbeiten. Diese Gase sind jedoch eine Belastung für die Umwelt, da sie beim Verwenden Kohlenstoffdioxid (CO2) freisetzen. Das Start-up PMR Tech aus Herne will sich dem weit verbreiteten Problem stellen und zu diesem Zweck einen Wasserstoff-Sauerstoff-Gasgenerator (WSGg) entwickeln.

Mit dem WSGg verfolgt PMR Tech das Ziel, mithilfe elektrischen Stroms Wasser in seine Bestandteile Wasserstoff- und Sauerstoffgas zu trennen. „Auf diesem Weg erzeugen wir im richtigen Verhältnis Knallgas, genau wie aus den Versuchen im Chemieunterricht“, erklärt Philip Reisenberg, Gründer des Unternehmens. Das Knallgas verbrenne nicht nur CO2-neutral, sondern sei auch noch wirksamer, genauer und günstiger als bisherige Verfahren. Stamme der dafür eingesetzte Strom aus erneuerbaren Energien, sei das eine besonders umweltfreundliche Alternative zu den herkömmlichen Brenngasen.

Anschließend – so PMR Tech – entsteht lediglich wieder gewöhnliches Wasser als Abgaskondensat. Da das Knallgas nicht gespeichert werden kann, will das Unternehmen es im Verfahren direkt erzeugen und verbrauchen. Die für die Herstellung benötigten Generatoren, sogenannte Wasser-Elektrolyseure, seien deswegen nicht mit den herkömmlichen Geräten vergleichbar. Hierdurch ließen sich WSGg zu einem „Bruchteil der Kosten“ herstellen, was sie auch für neue Anwendungen in der Industrie lohnenswert mache.

Darüber hinaus gibt PMR Tech an, durch das Verfahren eine höhere Temperatur und bessere Wärmeübertragung zu erzielen. Dadurch könnten Anwender die Schnittgeschwindigkeit um bis zu 25 Prozent steigern. Zusätzlich führe eine schmalere Schnittfuge dazu, dass bis zu 50 Prozent weniger Materialverlust entsteht und die Produkte eine bessere Schnittqualität aufweisen. „Kleinabnehmer können 60 bis 90 Prozent der Gaskosten einsparen. Somit ist es möglich, den Kaufpreis in einem Jahr zu erwirtschaften“, fügt Reisenberg hinzu. Zudem bestehe perspektivisch die Möglichkeit, mit der Technik auch industrielle Öfen von ihren Schademissionen zu befreien.

Die Deutsche Bundesstiftung Umwelt (BDU) fördert die Entwicklung des Verfahrens mit 125.000 Euro.

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.