- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

- Alle Fachbeiträge. Alle Insights. Ein Klick.

Einschlüsse in kaltgewalztem Bandstahl erkennen

Inclusion Detection System“ (IDS) nennt sich eine neue Lösung, mit der IMS Messsysteme künftig potenzielle Einschlüsse oder Schalendefekte in kaltgewalztem Bandstahl erkennen will. Das System bedient sich an komplexen GMR-Sensoren (Giant Magneto Resistance), die das Material bereits im Herstellungsprozess mittels Magnetfeldern untersuchen.

Der folgende Beitrag stammt aus der September-Ausgabe 2020 von stahl + eisen. Wir veröffentlichen ihn hier als Beispiel für unseren Journalismus „am Puls der Branche“. Damit Sie früher bestmöglich informiert sind, empfehlen wir ein Heft-Abo.

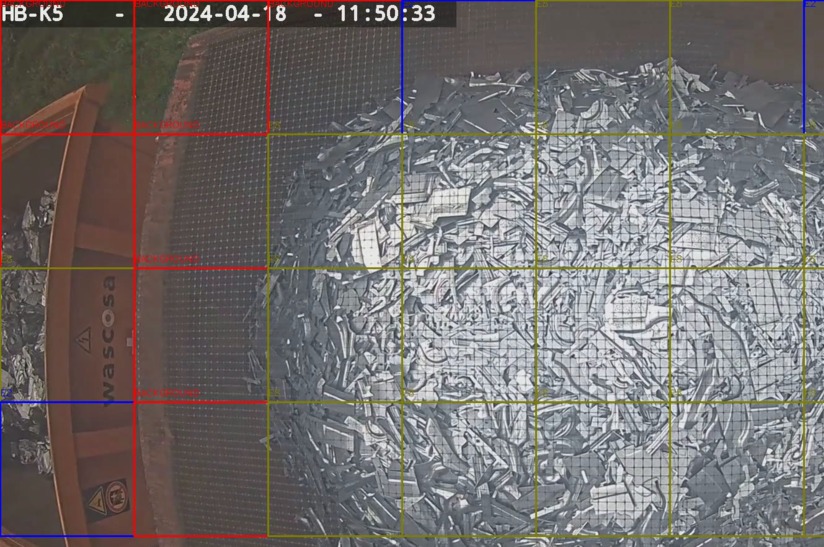

Dünne, kaltgewalzte Bandstähle können innere Einschlüsse oder verdeckte Schalendefekte beinhalten, die für die meisten Weiterverarbeitungsprozesse unkritisch sind. Wird ein solch dünnes Blech aber durch beispielsweise Tiefziehen – also mit hohen Verformungsgraden – weiter verarbeitet, können diese inneren Fehlstellen jedoch zu Materialbrüchen führen, den Produktionsprozess erheblich stören oder sogar kostenintensive Beschädigungen der Werkzeuge verursachen. Vor diesem Hintergrund entwickelte das Unternehmen IMS Messsysteme ein auf Basis des magnetischen Streuflussprinzips (MLF) basierendes Detektionssystem für die Erkennung und Visualisierung interner Defekte namens „Inclusion Detection System“ (IDS). Das Messsystem detektiert und analysiert berührungslos online – also im laufenden Herstellungsprozess – bei Geschwindigkeiten bis zu 1 000 m/min inter- ne Materialfehler wie nichtmetallische Einschlüsse (NMI) und verdeckte Schalendefekte. „Solche Fehlstellen innerhalb des Materials bereits in der laufenden Produktion erkennen und genau bewerten zu können, ist entsprechend elementar, um qualitativ einwandfreie Endprodukte zu liefern“, so ein ungenannter Referenzkunde aus der Stahlindustrie, bei dem das neue System nun im Einsatz ist.

Gesteigerte Ausbringung im Fokus

IDS bringt gemäß der Kundenanforderung an eine zuverlässige Einschlusserkennung zahlreiche Lösungsansätze mit. Dabei liegt der Schwerpunkt auf der gesteigerten Ausbringung von qualitativ einwandfreiem Material. „Bei diesem Prinzip wird das Material einem externen Magnetfeld ausgesetzt, das direkt über der Materialoberfläche gemessen wird. Eine Änderung des Querschnitts oder der magnetischen Eigenschaften des Materials verändert seinen magnetischen Widerstand und führt dazu, dass das Magnetfeld aus der Materialoberfläche austritt“, erklärt IMS. Dieses Verfahren werde bereits in Form von Magnetpulverprüfungen eingesetzt, bei denen jedoch nur kleine Teile des hergestellten Bandes offline getestet werden können. Zudem sei es zeitaufwendig und auf die Prüfung einzelner ausgewählter Proben beschränkt.

Das IDS erkennt und klassifiziert innere Defekte bereits im laufenden Prozess. Die Auslieferung von fehlerhaftem Material kann somit gezielt vermieden und die Produktqualität für den Endkunden sichergestellt werden, heißt es seitens der Entwickler. Ergänzend lassen sich die Messergebnisse dazu verwenden, die Vormaterialstufen zu optimieren und somit die Ausbringung weiter zu steigern.

Hightech-Sensoren ermöglichen lückenlose Banderfassung

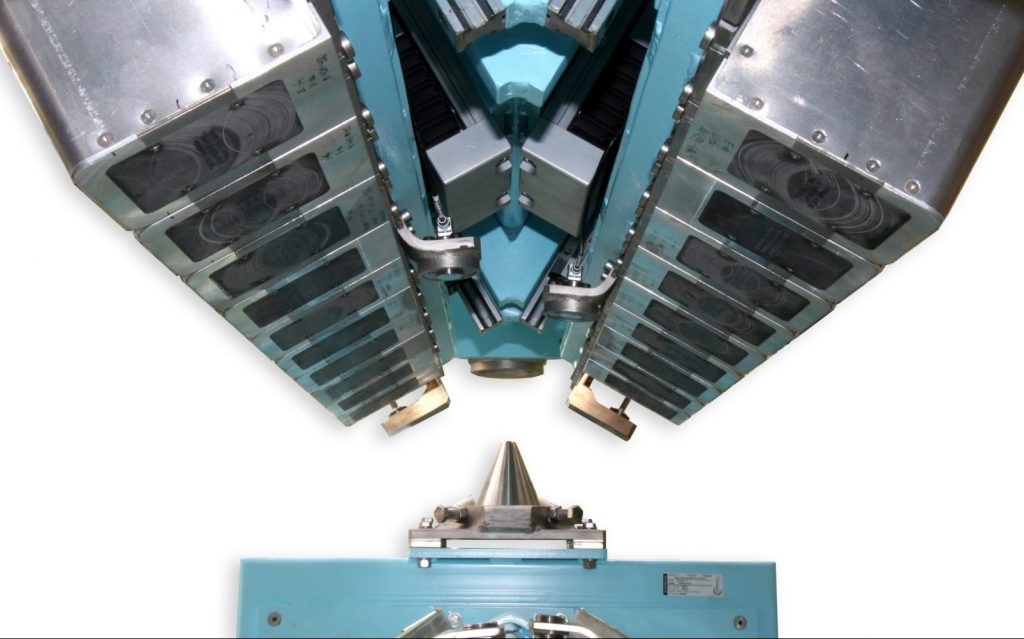

Die Messung des Streuflusses erfolgt mit hochempfindlichen GMR-Sensoren. Diese ermöglichen gleichzeitig eine hohe Auflösung in Querrichtung bei einem Abstand von 0,5 Millimetern zum Messgut. Jeweils 48 GMR-Sensoren sind in einem Sensorblock zusammengefasst und zum Schutz vergossen. Die Übertragung der Bilddaten erfolgt über einen Interfacestandard zum Bildverarbeitungsrechner. Eine Bildverarbeitungssoftware klassifiziert und visualisiert die gefundenen, internen Fehlstellen dabei. Der GMR-Sensorblock sowie der Magnet, die Verstärker und Digitalisierung des IDS sind in einem kompakten Sensormodul vereint, das einen Bereich von 48 Millimeter misst.

„Durch die Anordnung der Sensormodule in zwei Reihen können diese exakt auf den benötigten Abstand positioniert und das Band lückenlos erfasst werden“, betont IMS. Jeweils acht Module, die sich ohne weitere Ausrichtung mittels einer Schnellwechselvorrichtung austauschen lassen, arbeiten dabei zusammengefasst als magnetische Zeilenkamera. Ein vorgeschalteter Faltendetektor meldet innerhalb dieses Prozesses frühzeitig größere Unebenheiten in dem Messgut, wie etwa Falten, sodass der Messbalken für den Moment des Passierens dieser Stelle automatisch in der Höhe verfahren wird, um Beschädigungen an den hochempfindlichen Sensoren zu vermeiden.

Quelle Bild: IMS Messsysteme

Beitrag teilen

Jetzt Fachabo starten

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

- Wissen, Trends & Analysen aus der Branche

Das könnte Sie auch interessieren

- Technologie

- Jürgen

Strategisch geschickt positioniert

- Technologie

- Jürgen

ETE modernisiert Schmelzbetrieb für Cronidur 30-Produktion

- Technologie

- Jürgen

Schneller Projektfortschritt

- Technologie

- Jürgen

Gemeinsam zu CO2-neutralem Stahl

- Technologie

- Redaktion

Wie KI Stahlprozesse optimiert und die Transformation unterstützt

- Technologie

- Torsten Paßmann