- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Welchen Technologiesprung ein Oberflächeninspektionssystem bestehend aus vier oder mehr optischen Anordnungen als Teil intelligenter Hardware erwirken kann, wird im folgenden Beitrag erörtert. Es werden buchstäblich neue Blickwinkel eröffnet und moderne Qualitätssicherung erstrahlt in neuem Licht.

Der Beitrag stammt ursprünglich aus der Titelstrecke der Ausgabe 11/22 von stahl + eisen zum Thema Mess- und Prüftechnik. Autor ist Christian Reidler, Sales Manager, Dr. Schenk Industriemesstechnik.

Oberflächeninspektionssysteme zur Qualitätsüberwachung sind gelebter Standard in modernen Stahlwerken und nahezu jede Bandanlage ist damit ausgestattet. Der grundsätzliche Aufbau solcher Systeme ist identisch. Kameras mit geeigneter Lichttechnik zeichnen digitale Signale des Metallbands auf. Hartkodierte Algorithmen verarbeiten diese Signale zu Bildern, die ein automatisierter Klassifikator bewertet und mit gewisser Unsicherheit entscheidet, was genau das System erkannt haben könnte. Neben der zuverlässigen Detektion ist die hohe Genauigkeit des Klassifikators Grundvoraussetzung für erfolgreiche Qualitätssicherung. Auf den ersten Blick sollte intelligente Software diese Aufgabe zur Zufriedenheit erledigen. Die Realität belehrt uns jedoch – sehr zum Leidwesen der Systemanwender – oft eines Besseren, egal wie intelligent die Software zu sein scheint.

„Wir müssen effizienter werden“ ist schon seit vielen Jahren ein oft gehörter Satz in den Chefetagen der produzierenden Industrie – lange vor der Energiekrise. Systeme zur Beurteilung der Effizienz im Produktionsprozess und schließlich der Produktqualität erfreuen sich anhaltend hoher Nachfrage. Ein Beispiel für solche Systeme zeigt Abbildung 1.

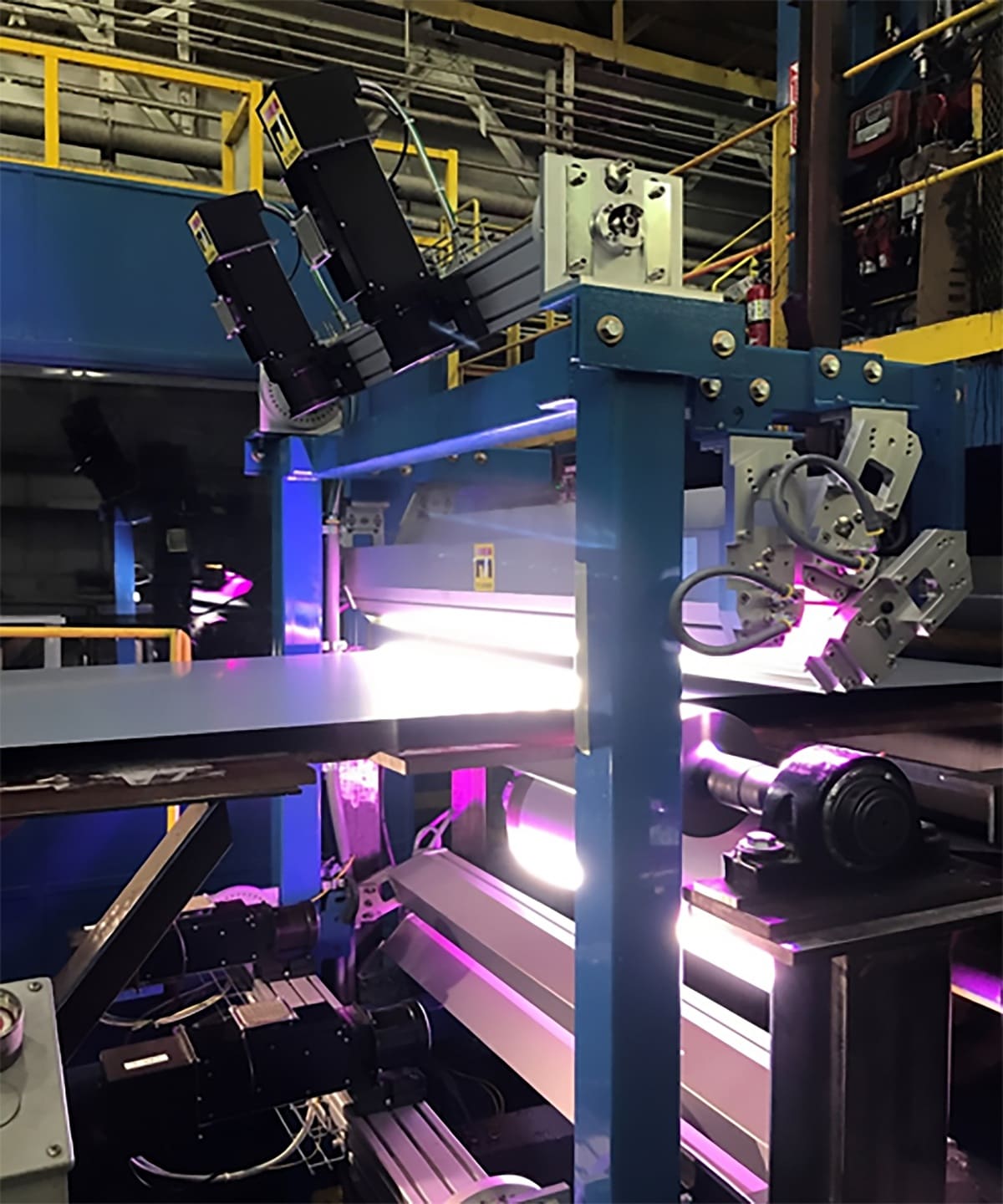

Dieses System zeichnet vollflächig das galvanisierte Stahlband auf und sucht gezielt nach qualitätsrelevanten Oberflächendefekten. Entdeckt das System einen Defekt, generiert es ein hochauflösendes Bild, welches mittels einer intelligenten Software bewertet wird. Ganz grob kann man solche Defekte in drei Kategorien unterteilen, die dann je nach Art und Größe als unkritisch bewertet werden oder dazu führen, dass ein ganzes Coil für die Auslieferung oder Weiterverarbeitung gesperrt wird. Zum einen sind da die typischen Kontrastdefekte wie Verschmutzungen, Emulsionsflecken, Oxidrückstände und viele mehr. Dieser Defekttyp ist in den allermeisten Produktionsanlagen eher irrelevant, da er in den weiterverarbeitenden Prozessschritten wieder verschwindet und spielt daher allenfalls im letzten Schritt der Prozesskette oder der Konfektionierung eine Rolle. Dennoch treten diese Defekte in allen Produktionsschritten häufig auf und müssen von den beiden anderen, durchaus kritischen Defektarten unterschieden werden.

Dies sind einerseits topographische Defekte wie beispielsweise Dellen, Beulen, offene Schalen und andererseits aufstreuende Defekte wie Kratzer oder andere Beschädigungen im Metallband. Diese Defekte verschwinden nicht in den Folgeprozessen und ziehen sich bis ins Endprodukt durch. Wer möchte schon Dellen in seinem Neuwagen oder Kratzer an den Designelementen seiner Küche haben?

Im Sinne von „wir müssen effizienter werden“ gilt es, defektes Material so früh wie möglich im Produktionsprozess auszusortieren. Zum einen kann es dann für weniger qualitätsrelevante Produkte wie Baustahl verwendet werden, zum anderen werden die meist sehr energieaufwändigen Folgeprozesse nicht mit von vornherein minderwertigem Material belastet. Ein weiterer erheblicher Vorteil der Früherkennung kritischer Defekte ist die Möglichkeit eines Eingriffs in einen vermeintlich fehlerhaften Prozess, beispielsweise einer Rolle, die aufgrund einer Beschädigung bei jeder Umdrehung eine Delle im Material hinterlässt. Je früher ein Prozessfehler erkannt wird, desto weniger Material landet am Tagesende im Schrottcontainer. Um dies zu erreichen, ist eine korrekte Einordnung der gefundenen Defekte essenziell, d.h. eine möglichst exakte Klassifikation qualitätsrelevanter Defekte und deren Unterscheidung von weniger kritischen Defekten. Hierzu steht eine ganze Bandbreite an Software zur Verfügung, von einfacher Anwendung fester Regeln bis hin zu neuronalen Netzen, die unter dem Überbegriff „Künstliche Intelligenz“ firmieren.

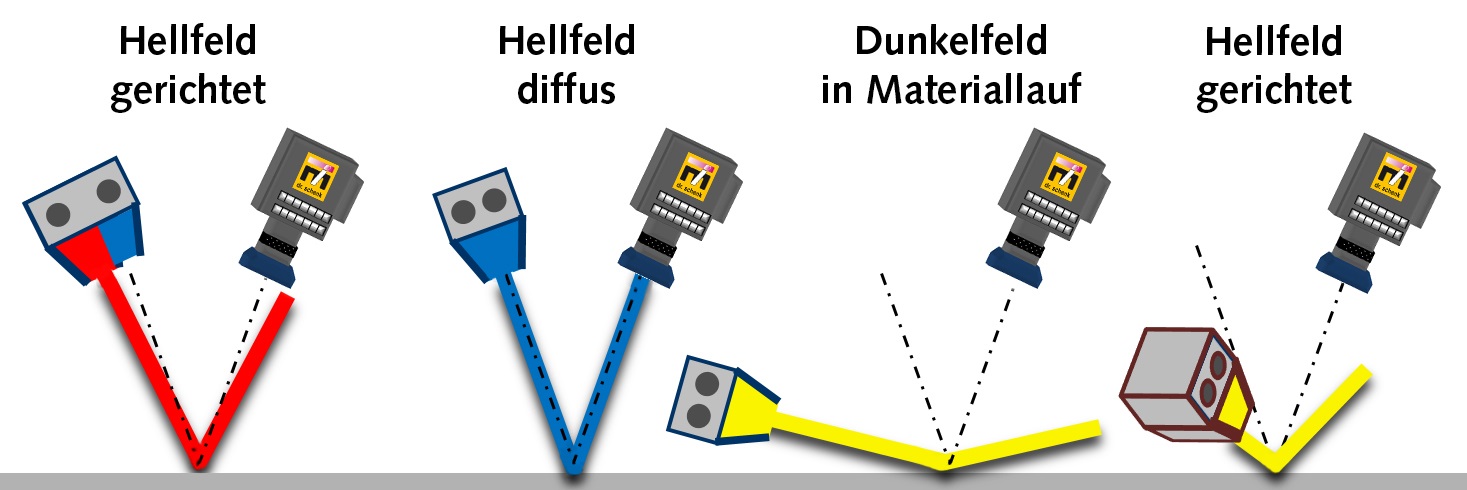

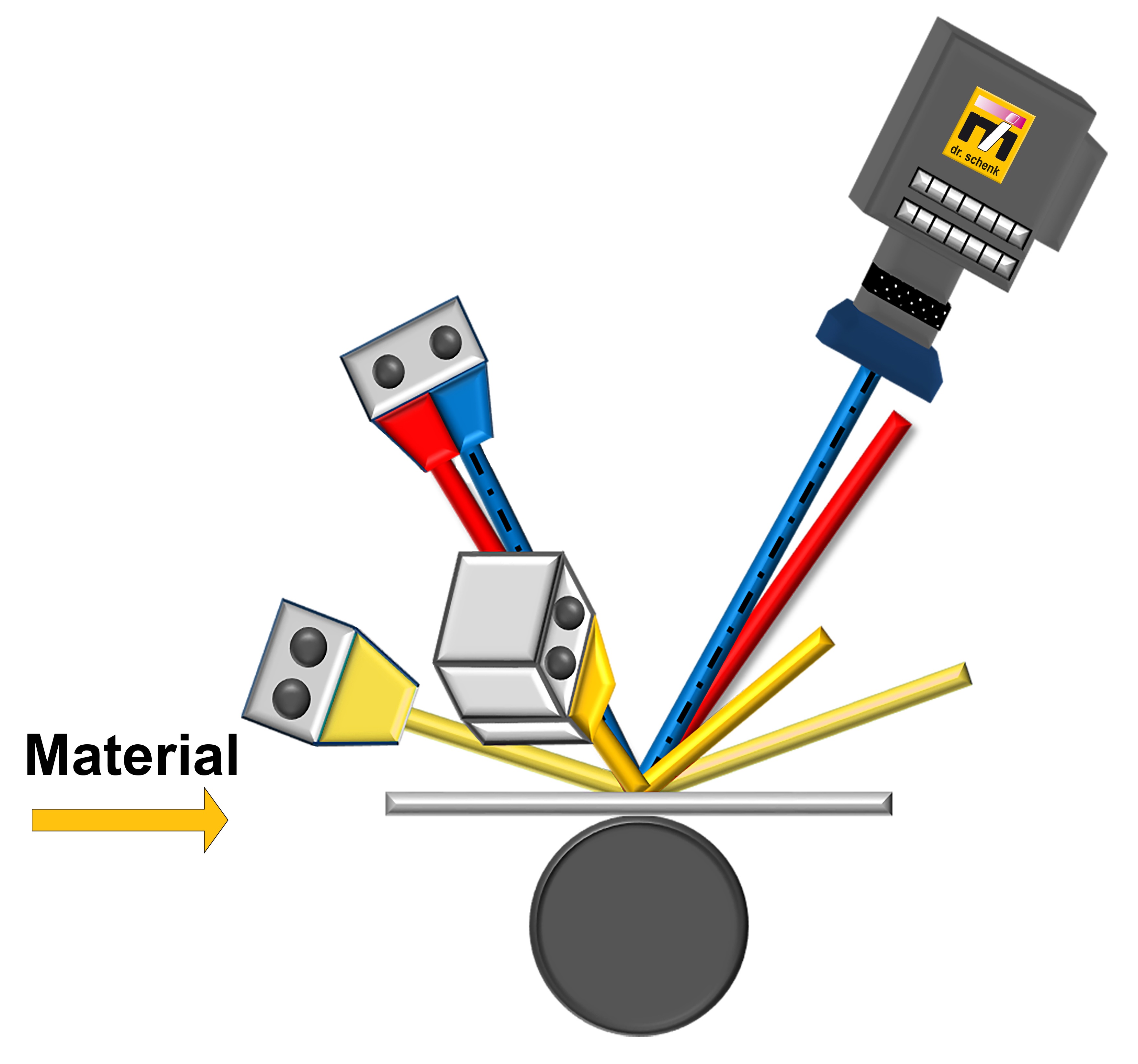

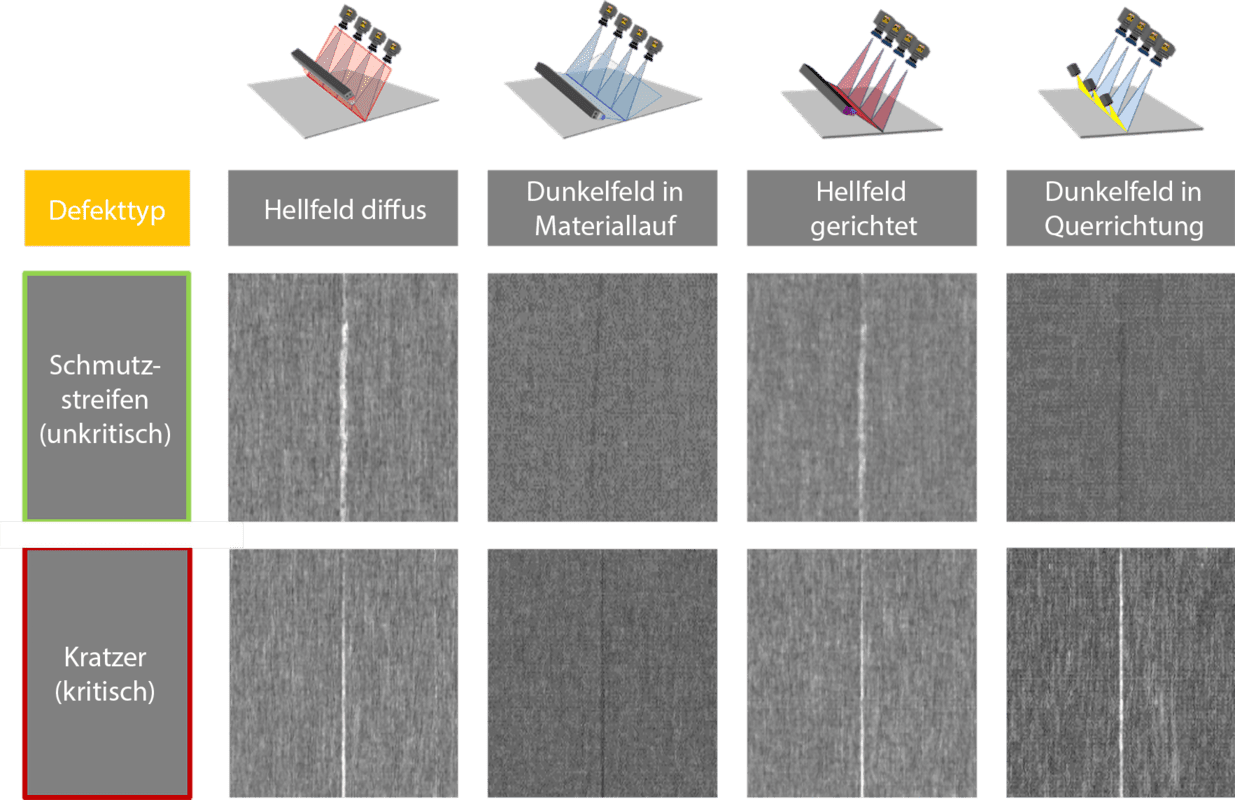

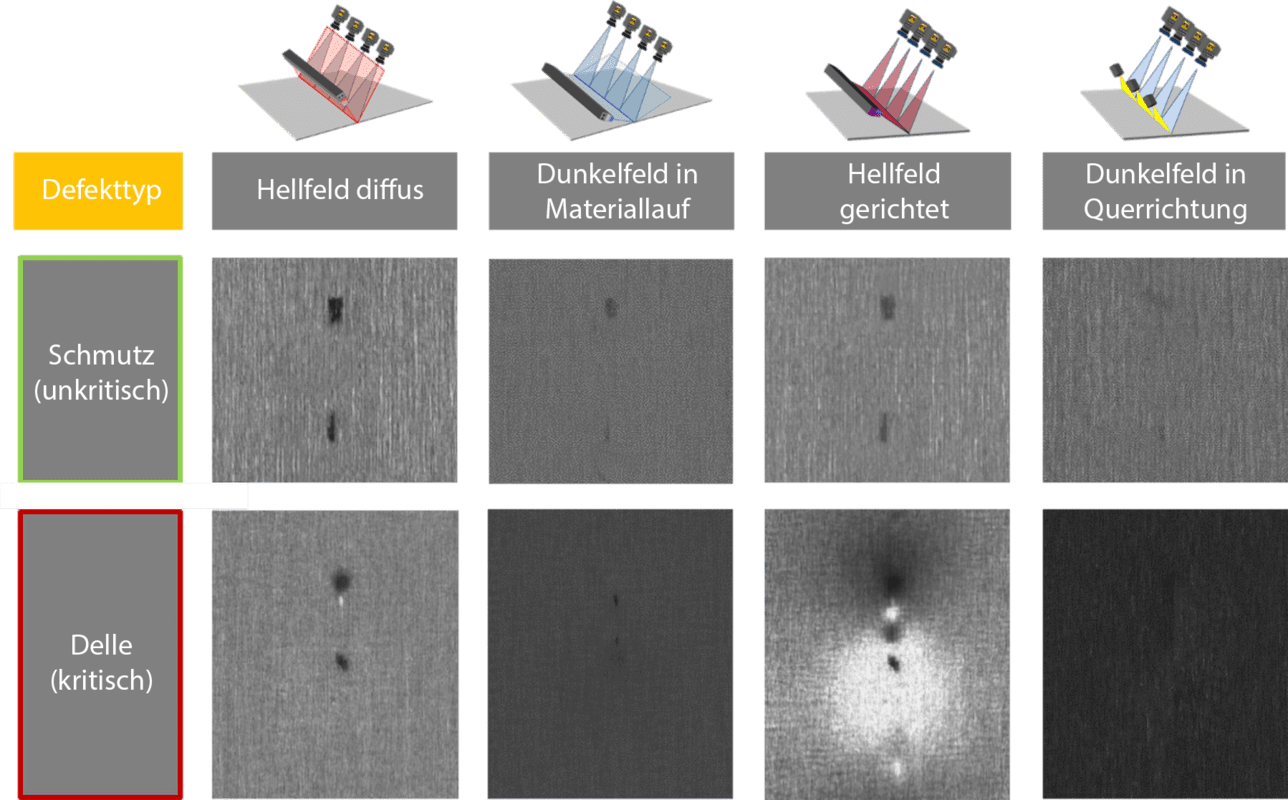

Aber: Jede Software kann nur mit dem Informationsgehalt des vom System generierten Bildes arbeiten. Mehr ist ja nicht da, unabhängig davon wie intelligent die Software ist. An dieser Stelle fragt man sich am besten, wie ein Mensch versucht einen Defekt zu bewerten, den er als A4 Muster in der Hand hält. Er wird das Muster in seiner Hand vor seinen Augen kippen und drehen, auf der Suche nach jenem Blickwinkel, aus dem er den Defekt am besten beurteilen kann. Das kann keine Software leisten, aber zum Glück gibt es ja auch noch intelligente Hardware. Abbildung 2 zeigt vier verschiedene Anordnungen mit jeweils unterschiedlichem Einfallswinkel der Beleuchtung. Auf diese Weise werden der Kamera vier verschiedene Blickwinkel auf das Material präsentiert, ähnlich der intelligenten Methode des manuellen Inspektors. Es entsteht nicht nur ein Bild desselben Defekts, sondern vier.

Das hilft dem Systemanwender seine Gewohnheit, sich Muster aus verschiedenen Blickwinkeln anzusehen, in einem automatisierten System wiederzufinden und das Vertrauen in die Zuverlässigkeit des Inspektionssystems zu erhöhen. Eine automatisierte Software kann auf den Informationsgehalt aus vier Bildern zurückgreifen und muss nicht anhand nur eines Bildes eine Entscheidung treffen.

Abbildung 3 zeigt wie eine Anordnung bestehend aus vier Blickwinkeln in einem einzigen System umgesetzt werden kann. Durch eine auf die Scanfrequenz der Kamera abgestimmte, zeitliche Sequenzierung der Beleuchtungen wird eine Realzeitaufnahme aus vier verschiedenen Blickwinkeln garantiert. Was genau trägt eine solche Methode zur verbesserten Unterscheidung kritischer und unkritischer Defekte bei?

Die Abbildungen 4 und 5 zeigen Beispiele kritischer und unkritischer Defekte, die nur anhand jeweils eines der vier zur Verfügung stehenden Blickwinkel unterschieden werden können. Es ist leicht sich vorzustellen, was passiert, wenn diese Defekte vertauscht würden. Zum Beispiel weil zur Materialbeobachtung nur ein Hellfeld diffus und ein Dunkelfeld in Maschinenrichtung zur Verfügung stehen. Dann landen Dellen und Kratzer in vermeintlich hoch qualitativem Material, während defektfreies Material zur Weiterverarbeitung gesperrt oder gar verschrottet wird. Dies ist insbesondere in der durch die Energiepreise ohnehin schon gebeutelten Metallindustrie äußerst kontraproduktiv für die Effizienz, in solch einem Fall ist es sogar egal aus welchem Blickwinkel.

Um noch einmal den oft gehörten Satz aus den Chefetagen der produzierenden Industrie zu wiederholen: „Wir müssen effizienter werden“. Nur verlässliche Inspektionssysteme, die mehrere Inspektionskanäle mit intelligenter Software vereinen, sind in der Lage den entscheidenden Beitrag zu diesem Ziel zu leisten.

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.