- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Senodis: hitzebeständige Bauteilkennzeichnung

Das Dresdener Start-up Senodis Technologies GmbH präsentiert eine innovative Lösung für die individuelle Bauteilkennzeichnung in Hochtemperaturprozessen in der Metallbearbeitung: CeraCode. Die Markierung durch einen Data-Matrix-Code erfolgt mit einer speziell entwickelten Tinte, die Temperaturen von 1.300 Grad, wie sie in der Warmumformung, im Press- oder Einsatzhärten vorkommen können, standhält.

Aus Sicht des Senodis-Teams existierte bis dato keine zufriedenstellende Markierungslösung, die einerseits die nachgelagerten Hochtemperaturprozesse sicher überstand und andererseits eine individuelle Rückverfolgbarkeit ermöglichte. Mit CeraCode wollen die Dresdener Bauteile nun individuell identifizierbar und sämtliche relevante Daten über den gesamten Prozess mit dem Bauteil verknüpfen und auslesen lassen.

Data-Matrix-Code mit temperaturstabiler Tinte

CeraCode wird vor den Temperaturverfahren als Data-Matrix-Code mit einer hochtemperaturstabilen Tinte auf das Bauteil aufgedruckt. Die Tinte hat Senodis auf Basis keramischer Pigmente entwickelt. Sie soll sich unter Temperatureinwirkung stoffschlüssig mit der Bauteiloberfläche – ob Stahl, Keramik oder auch Glas – verbinden. Sie hält je nach Zusammensetzung Temperaturen bis über 1.300 Grad Celsius problemlos stand. Dem Code können sämtliche für das Bauteil relevante Prozessdaten zugeordnet und an weiteren Prozessstationen ausgelesen werden. Als beispielhafte Prozessdaten nennen die Dresdener Produktionstag und -nummer, Ofentemperaturen, Durchlaufzeiten, Pressdrücke, Umformgrade und -stärken.

Senodis verspricht Taktzeit unter zwei Sekunden

Häufig wird z. B. beim Presshärten mit Schlagstempeln gearbeitet, die jedoch nur Wochennummern einprägen, die entsprechend keine individuelle Zuordnung erlauben. Bei fehlerhaften Teilen müssen dann ganze Chargen geprüft werden, was hohe Sortierkosten verursacht. Auch kann das Metall durch den Schlagstempel beeinträchtigt werden. Eine andere Möglichkeit ist die Laserkennzeichnung, die zwar eine individuelle Kennziffer ermöglicht, aber die Taktzeiten insgesamt signifikant erhöht und einen größeren Invest bei Anschaffung und Sicherheitsmaßnahmen bedeutet. Die Kennzeichnung mit CeraCode berücksichtigt die enge Taktung der Prozesse. Sie erfolgt in unter zwei Sekunden oder komplett inline. Damit sei sie zeitlich sehr gut integrierbar, heißt es.

Schlüssel zur Digitalisierung, erprobt beim Autobauer

Prozessdaten werden bereits an vielen Stellen in Produktionsprozessen generiert. Mit CeraCode lassen sie sich nun individuell mit einem Bauteil verknüpfen und in einer Datenbank zusammenführen. So wird eine durchgängige Digitalisierung und transparente Rückverfolgbarkeit ermöglicht. Ausschüsse lassen sich deutlich reduzieren und Prozesse dank der Datenbasis optimieren.

Senodis stellt eine Gesamtlösung zur Verfügung, deren Erprobung in einem Pilotprojekt mit einem großen deutschen Automobilhersteller stattfand. In der Grundversion ist die Kennzeichnung, die erstmalige Erfassung vor dem Ofen sowie die zweite Erfassungsstufe, also das Auslesen per Industriescanner hinter dem Ofen, enthalten. Nach Unternehmensangaben handele es sich jeweils um eine kundenspezifische Lösung, von der Tinte für die jeweiligen Oberflächenbeschaffenheiten bis zur Bereitstellung einer Datenbanklösung für die Verwaltung der Prozessdaten.

Weitere Meldungen aus der Kategorie Technologie finden Sie > hier.

Foto: Senodis Technologies

Beitrag teilen

- Weitere Artikel

Das könnte Sie auch interessieren

- Erzeugung

- Torsten Paßmann

Jindal Steel and Power modernisiert Grobblech-Walzwerk

- Erzeugung

- Torsten Paßmann

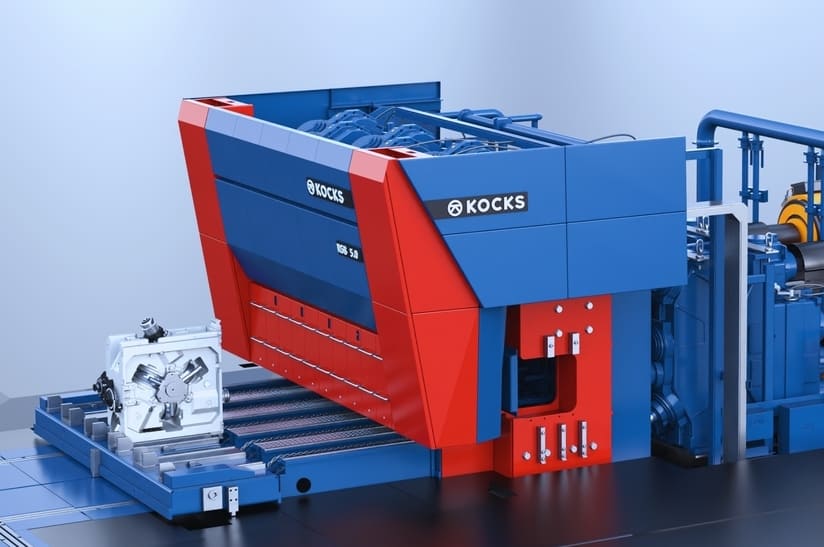

Lianxin bestellt Kocks RSB 370++/4 für neue SBQ-Linie

- Erzeugung

- Torsten Paßmann

Neuer Winderhitzer für SAIL-Stahlwerk Rourkela beauftragt

- Erzeugung

- Torsten Paßmann

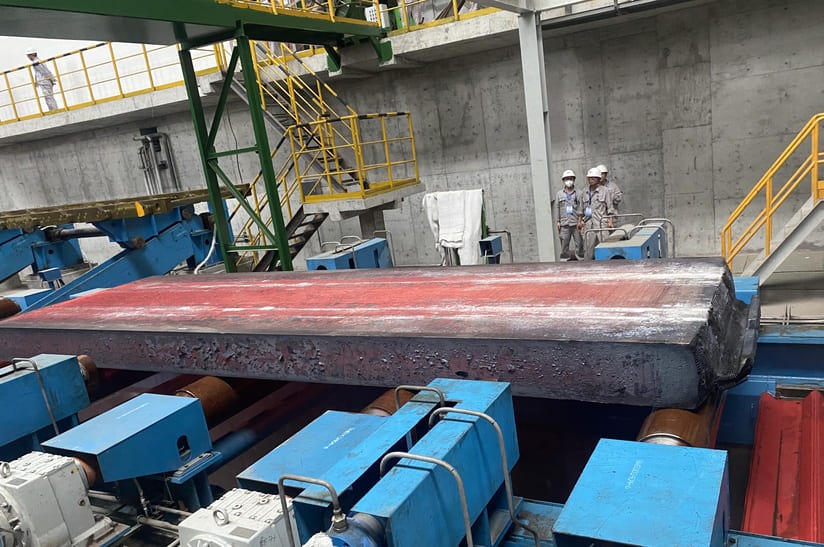

Neue Anlage für Ultra-Dickbrammen bei HBIS Wuyang gestartet

- Erzeugung

- Jürgen

Weg zu mehr Eigenfertigung

- Technologie

- Jürgen

Strategisch geschickt positioniert

Jetzt Fachabo starten

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

- Maenken Kommunikation GmbH

- Von-der-Wetten Str. 25

- 51149 Köln

- +492203/3584-0

- info@maenken.com

- +492203/3584-0

- info@maenken.com

Kontakt in die Redaktionen

- stahl + eisen

- Tel.: +49 2203 3584 120

-

E-Mail: stahlundeisen(at)

maenken.com

- stahlmarkt

- Tel.: +49 2203 3584 120

- E-Mail: stahlmarkt(at)maenken.com

- MPT International

- Tel.: +49 2203 3584 120

- E-Mail: mpt-international(at)maenken.com

Abo- und Bücherservice

- Ohl Connect GmbH & Co. KG

- Tel.: +49 40 23670 300

-

E-Mail: stahlundeisen(at)

maenken.com

Newsletter

- Unser Newsletter liefert aktuelle Brancheninfos und einen wöchentlichen Kalender zu Messen, Konferenzen und Weiterbildungen.

- Alle Preise inkl. der gesetzl. MwSt., zzgl. Versandkosten

- Copyright 2025 Maenken Kommunikation GmbH. Alle Rechte vorbehalten.

- Wir versenden mit

- Impressum

- Datenschutz

- AGB

- Cookies