- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Mehrere hundert Millionen Tonnen CO2 pro Jahr in der Stahlproduktion einsparen – das wollen Forschende des Karlsruher Instituts für Technologie (KIT) und der SMS group mit einem neuen Verfahren vorantreiben. Dieses basiert auf der Modernisierung bestehender Hochofentechnologie.

Rund acht Prozent der weltweiten CO2-Emissionen gehen auf das Konto der Stahlindustrie. „Das muss sich ändern – und zwar schnell“, sagt Professor Olaf Deutschmann vom Institut für Technische Chemie und Polymerchemie (ITCP) des KIT. Langfristig gebe es dank neuer Wasserstofftechnologien zwar eine klimaneutrale Perspektive. Doch bis dafür weltweit ausreichend grüner Wasserstoff zur Verfügung stehe und neu gebaute Anlagen in Betrieb gingen, vergingen noch einige Jahre. Schnell einen deutlichen Effekt auch in konventionellen Anlagen erzielen ließe sich mit einem neuen Verfahren, das seine Forschungsgruppe gemeinsam mit dem Industriepartner SMS group mit Paul Wurth Entwicklungen und dem Start-up omegadot aus dem KIT demonstriert hat. „Das Potenzial ist enorm. Wir erwarten, dass sich durch die Nachrüstung bestehender Hochöfen bei moderaten Investitionskosten etwa zwei bis vier Prozent der weltweiten direkten CO2-Emissionen einsparen lassen“, so Deutschmann.

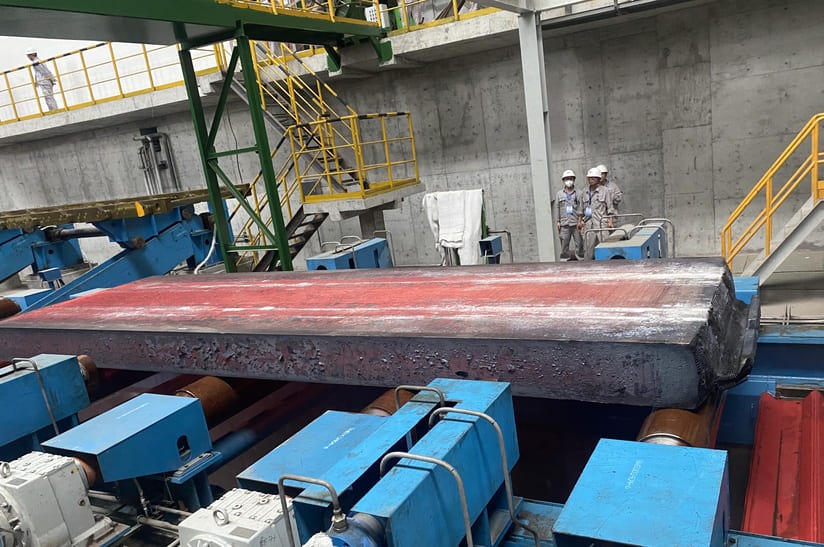

Das neue Verfahren setzt beim Rohstoff Eisen an, den die Stahlwerke meist direkt aus Bergbauerzen gewinnen, in denen er in oxidierter Form vorliegt. Üblicherweise erfolgt die Reduktion, also das Entfernen des Sauerstoffs, mithilfe von Koks im Hochofen. Dieser liefert nicht nur als Brennstoff die notwendige Energie für die Schmelze, sondern dient gleichzeitig auch als Reduktionsmittel für die chemische Reaktion. „Koks wird speziell für diesen Zweck in einem energieintensiven Prozess aus fossiler Kohle gewonnen“, sagt Philipp Blanck vom ITCP, der eng mit SMS group an der im Stahlwerk integrierten Pilotanlage zusammengearbeitet hat. „In unserem Verfahren recyceln wir CO2 aus dem Hochofengas mit Kokereigas, um ein Synthesegas mit hohem Wasserstoffanteil zu produzieren, das als Koksersatz im Hochofen genutzt werden kann.“

Um eine bestehende Anlage nachzurüsten, müssen vorhandene Heißwinderzeuger, auch Cowper genannt, modifiziert werden. In diesen Cowpern werden dann Methan und CO2 aus dem Kokereigas zusammen mit CO2 aus dem Hochofengas zu Synthesegas, einem Gemisch aus Wasserstoff und Kohlenmonoxid, umgesetzt. Dieser Prozess, die sogenannte Trockenreformierung, erfordert eine hohe Temperatur, die zum großen Teil aus der Prozesswärme des Hochofens gewonnen wird. Das Synthesegas wird anschließend in den Hochofen eingeblasen und unterstützt dort die Reduktion des Eisenoxids. „Pro Tonne erzeugtem Stahl können so signifikante Mengen an Koks eingespart werden, was wiederum die spezifischen CO2-Emissionen um bis zu zwölf Prozent senkt“, so Blanck.

Demonstration und Validierung des Verfahrens erfolgten bei der Aktien-Gesellschaft der Dillinger Hüttenwerke (Dillinger) im Saarland. Der Transfer wurde auch durch die Zusammenarbeit mit der omegadot software & consulting GmbH, einer Ausgründung aus dem KIT, ermöglicht. Das auf Industriesoftware spezialisierte Start-up entwickelt eine Software, die eine präzise Simulation und Visualisierung des Verfahrens ermöglicht und das Scale-up hin zu einer Industrieanlage maßgeblich unterstützt.

Die Pilotanlage wird von SMS group gemeinsam mit den Partnern Dillinger und Saarstahl, die Stahl mit weniger CO2-Emissionen produzieren wollen, in Dillingen betrieben. „Es ist wichtig zu betonen, dass die Integration des neuen Verfahrens in das Werk nur ein erster Schritt in der Transformation der Stahlindustrie sein wird“, sagt Gilles Kass aus der Forschungsabteilung der SMS group.

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.