- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Thyssenkrupp Materials Nederland setzt auf neue Voortman-Linie

Mit einer neuen Produktionslinie mit fünf Maschinen von Voortman hat Thyssenkrupp Materials Nederland seine Bearbeitungsprozess optimiert. Dank der Investition berichtet das Unternehmen von mehr Präzision und kürzeren Durchlaufzeiten.

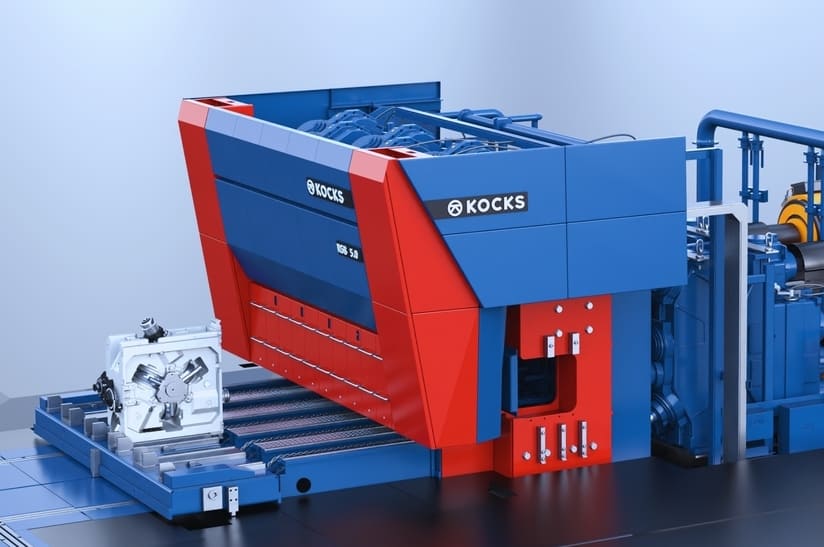

Die neue Linie besteht aus fünf Maschinen, die nahtlos zusammenarbeiten: zwei identische Voortman Sägemaschinen der VB-Serie, die Voortman Bohr- und Fräsmaschine V631, die Voortman VSB-Range Sandstrahlmaschine und die Voortman VP-Range Beschichtungsmaschine. Mit dem zusätzlichen Bohren und Fräsen kann Thyssenkrupp Materials Nederland seinen Kunden nunmehr ein umfangreicheres Paket an Arbeiten anbieten.

Anfangs konzentrierte sich Thyssenkrupp Materials Nederland auf getrennte Prozesse wie Strahlen, Spritzen und Sägen von Materialien. Man habe jedoch erkannt, heißt es, dass dieser Prozess effizienter organisiert werden könne und Kunden heute nach vollständig bearbeiteten Produkten und einer Gesamtlösung suchten. Die Gründe: Zeit sparen oder den Druck auf die Arbeitskräfte verringern. „Mit dieser Investition können unsere Kunden von uns mehr Bearbeitungsmöglichkeiten mit höherer Effizienz und Flexibilität erwarten“, erklärt Peter Henne, Geschäftsführer von Thyssenkrupp Materials Nederland. . Mit der Voortman-Linie gehe man „einen wichtigen Schritt, um sie noch besser zu unterstützen“.

Voortman: „schlanke und effiziente“ Bearbeitung

Die Entwicklung der Linie erforderte Voortman zufolge eine gründliche Analyse der Produktionsdaten und des Produktionmixes von Thyssenkrupp im vergangenen Jahr. Daraufhin habe der niederländische Maschinenbauer verschiedene Szenarien entworfen und bewertet. Das Ergebnis sei ein „optimiertes Layout“, in dem Stahlträger, Profile und Stabstahl über „schlanke, effiziente Wege“ bearbeitet würden.

Die Materialien werden zunächst von der Strahl- und Beschichtungsanlage vollautomatisch gestrahlt und beschichtet und durchlaufen dann entweder die Voortman V631 Profilbohr- und -fräsmaschine oder direkt eine der beiden Voortman VB Sägen, die beide mit einem Kurzteil-Abführsystem ausgestattet sind. Es handelt sich um einen kontinuierlichen Prozess, bei dem die nächsten Profile bereits gepuffert und automatisch zur nächsten Maschine in der Linie zu einer der Ausgabestellen transportiert werden. Die Sortierung an den Ausgabestellen ist mit Smart Unloading einfach: Bildschirme zeigen an, welche Materialien zu welchem Kunden gehören und bereit für den Versand sind. Die komplette Linie gewährleistet die Rückverfolgbarkeit der Produkte, so dass thyssenkrupp jederzeit die Kontrolle behält und zuverlässige Lieferzeiten garantieren kann.

Lesen Sie auch: Voortman Steel Machinery stellt Schweißroboter vor

Foto: Voortman

Beitrag teilen

- Weitere Artikel

Das könnte Sie auch interessieren

- Erzeugung

- Torsten Paßmann

Jindal Steel and Power modernisiert Grobblech-Walzwerk

- Erzeugung

- Torsten Paßmann

Lianxin bestellt Kocks RSB 370++/4 für neue SBQ-Linie

- Erzeugung

- Torsten Paßmann

Neuer Winderhitzer für SAIL-Stahlwerk Rourkela beauftragt

- Erzeugung

- Torsten Paßmann

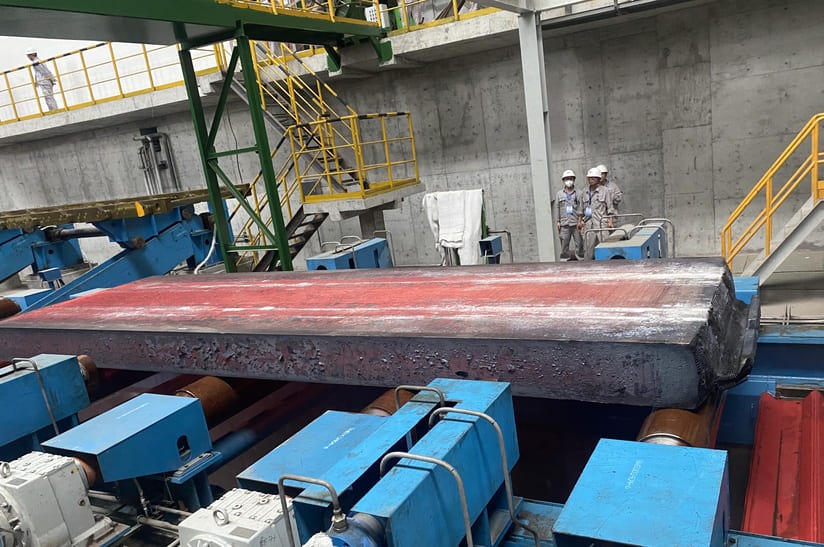

Neue Anlage für Ultra-Dickbrammen bei HBIS Wuyang gestartet

- Erzeugung

- Jürgen

Weg zu mehr Eigenfertigung

- Technologie

- Jürgen

Strategisch geschickt positioniert

Jetzt Fachabo starten

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

- Maenken Kommunikation GmbH

- Von-der-Wetten Str. 25

- 51149 Köln

- +492203/3584-0

- info@maenken.com

- +492203/3584-0

- info@maenken.com

Kontakt in die Redaktionen

- stahl + eisen

- Tel.: +49 2203 3584 120

-

E-Mail: stahlundeisen(at)

maenken.com

- stahlmarkt

- Tel.: +49 2203 3584 120

- E-Mail: stahlmarkt(at)maenken.com

- MPT International

- Tel.: +49 2203 3584 120

- E-Mail: mpt-international(at)maenken.com

Abo- und Bücherservice

- Ohl Connect GmbH & Co. KG

- Tel.: +49 40 23670 300

-

E-Mail: stahlundeisen(at)

maenken.com

Newsletter

- Unser Newsletter liefert aktuelle Brancheninfos und einen wöchentlichen Kalender zu Messen, Konferenzen und Weiterbildungen.

- Alle Preise inkl. der gesetzl. MwSt., zzgl. Versandkosten

- Copyright 2025 Maenken Kommunikation GmbH. Alle Rechte vorbehalten.

- Wir versenden mit

- Impressum

- Datenschutz

- AGB

- Cookies