- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Feijen Heavy Gauge Europe, ein spezialisiertes Stahl-Servicezentrum und Tochtergesellschaft von Tata Steel Nederland, hat eine hochmoderne Abtafelanlage für die Coilverarbeitung in Betrieb genommen. Die Investition ist ein entscheidender Bestandteil des strategischen Investitionsprogramms von Tata Steel und markiert die Vollendung einer vollständig integrierten Lieferkette – vom Stahlwerk in IJmuiden bis zu Feijen. Die neue Anlage hat zudem CO2-Neutralität für Scope-1- und Scope-2-Emissionen erreicht.

Die Entwicklung der Abtafelanlage erfolgte mit dem Ziel, die steigende Nachfrage nach hochfesten, verschleißfesten Stählen wie Valast 450 zu bedienen. Diese Stähle finden unter anderem Einsatz in den Bereichen Yellow Goods, Landwirtschaft, Bausektor sowie in Kränen und Schwerlastfahrzeugen.

Eigenem Bekunden zufolge geht das Engagement von Tata Steel über den Verkauf von Stahl hinaus und konzentriert sich auf die Bereitstellung umfassender, integrierter Lösungen und zusätzlicher Services, um alle Kundenbedürfnisse zu erfüllen. Die neue Abtafelanlage wurde unter Berücksichtigung von Kundenfeedback entwickelt. Das Ziel lautet hier, alle aktuellen und zukünftigen Anforderungen erfüllen zu können. Dieser Ansatz unterstütze das Engagement für integrierte Lieferketten sowie Nachhaltigkeit und stärke Partnerschaften in verschiedenen Branchen, heißt es aus dem Unternehmen. „Wir haben eng mit unseren Kunden zusammengearbeitet, um ihre Anforderungen an Produkte und Dienstleistungen genau zu verstehen. Die Erkenntnisse aus diesen Gesprächen spielten eine entscheidende Rolle bei der Entwicklung der Anlage zusammen mit unserem Lieferanten FIMI“, sagt Jaap Jan Aardenburg, Marketing Manager bei Tata Steel Nederland.

Aus der Sicht von Stig Eriksen ist die Abtafelanlage m„ehr als nur eine Investition in neue Ausrüstung“. Sie sei der „Höhepunkt einer vollständig integrierten Lieferkette“, so der General Manager von Feijen Heavy Gauge Europe. Diese Kette reiche von der Primärstahlproduktion in IJmuiden bis zur Endverarbeitung im Werk Feijen, wo die Verarbeitung warmgewalzter Stahlcoils zu Stahlblechen stattfinde. „Die neue Anlage ist absolut zukunftssicher und ermöglicht uns, fortschrittliche Stahlprodukte mit Präzision zu liefern, um sowohl die aktuellen als auch die künftigen Anforderungen des Marktes zu erfüllen“, betont er.

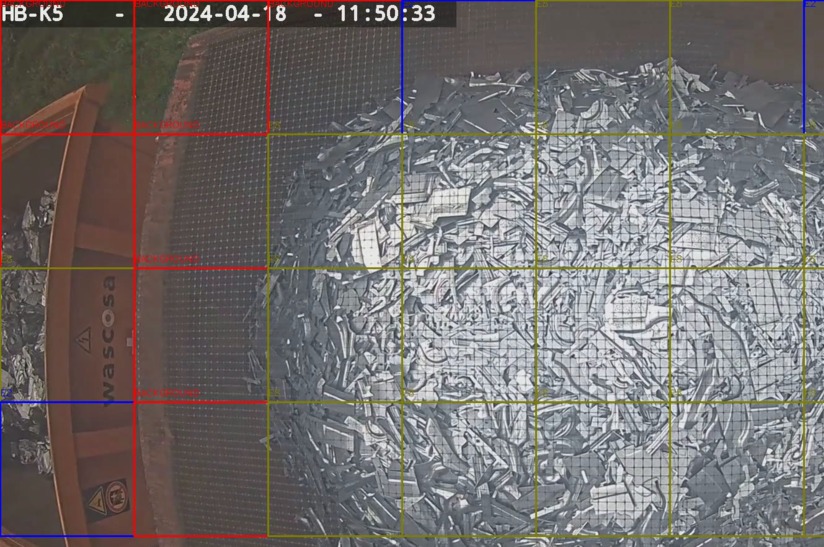

Die Anlage zur Verarbeitung von Coils vereint die neuesten Technologien, um sowohl die Produktivität als auch die Qualität zu steigern. Als die bislang leistungsstärkste von FIMI entwickelte Anlage ist sie in der Lage, Materialien mit ultrahoher Zugfestigkeit zu verarbeiten. Sie kann Coils mit einem Gewicht von bis zu 40 Tonnen und einer Streckgrenze von bis zu 1600 N/mm² bei Härtegraden bis UHSS-Klassen mit Breiten von bis zu 2150 mm und Dicken von 1,5 mm bis 13 mm bei einer Geschwindigkeit von bis zu 40 m/min verarbeiten. Die Endprodukte, die von der Anlage verarbeitet werden, sollen hohe Ebenheit und sehr enge Maßtoleranzen aufweisen.

Zu den wichtigsten automatisierten Funktionen gehören automatisches Beladen, roboterunterstütztes Entbanden und automatisierte Dicken- und Maßmessungen. Die Anlage verfügt über drei fortschrittliche Richtmaschinen, die den Coil-Eintritt vollständig automatisieren können – ohne physischen Kontakt zu benötigen. Das soll die Sicherheit des Personals gewährleisten. Sie verfügt außerdem über ein dreistufiges Bürstensystem mit einem intelligenten Absaug- und Filtersystem, das die Partikelemissionen minimiert und die Linie noch umweltfreundlicher macht. Die automatisierte, kamerabasierte Oberflächenqualitätsmessung und die Airbag-Stapeltechnologie sollen für „optimale Präzision bei gleichzeitiger Reduzierung der Lärmemissionen“ sorgen, heißt es. Aufgrund des Niveaus bei Automatisierung und Robotik gibt man zu Protokoll, dass die Anlage „Hochgeschwindigkeitsproduktion, Echtzeitüberwachung und vollständige Rückverfolgbarkeit des Produktlebenszyklus dank Industrial-IoT-Lösungen“ garantiere. Auch soll diese Automatisierung den Energieverbrauch optimieren, die Effizienz steigern und vorausschauende Wartung bieten, um einen reibungslosen Betrieb zu gewährleisten.

Die Abtafelanlage ist darauf ausgelegt, den Anforderungen verschiedener Industrien gerecht zu werden. Zu diesen gehören u.a. Yellow Goods, Landwirtschaft, Bausektor sowie Kräne und Schwerlastfahrzeuge. Sie ermöglicht es Feijen, das vollständige Sortiment an hochleistungsfähigen Premiumstählen präzise zu produzieren und so sicherzustellen, dass sie den spezifischen Anforderungen dieser anspruchsvollen Branchen gerecht werden.

Ein bei den Kunden von Tata Steel gefragtes Produkt ist Valast 450, ein verschleißfester Stahl, der für seine überlegene Haltbarkeit und gleichmäßige Ebenheit bekannt ist und sich ideal für schwere Anwendungen wie Bergbau- und Erdbewegungsmaschinen eignet. Weitere Schlüsselprodukte sind ultrahochfeste Stähle (UHSS), einschließlich der Ympress-Reihe von Tata Steel von S700 bis S1100 und höher sowie Boron-Mangan-Stähle (MnB5) für Anwendungen in der Landwirtschaft, beispielsweise in landwirtschaftlichen Geräten.

Im Einklang mit der ganzheitlichen Vision von Tata Steel zur Nachhaltigkeit hat Feijen bei der offiziellen Eröffnung der Abtafelanlage am 13. September seine CO2-Neutralität für Scope-1- und Scope-2-Emissionen bekannt gegeben. „Wir handeln jetzt und übernehmen Verantwortung, indem wir bereits jetzt eine Reihe von grünen Stahlprodukten aus unserem Stahlwerk in IJmuiden unter der Marke Zeremis anbieten und unsere Vertriebsstandorte CO2-neutral machen“, sagt Jaap Jan Aardenburg. Bis zum 1. April 2025 sollen dann alle Standorte CO2-neutral sein.

Stig Eriksen ergänzt: „Unsere Abtafelanlage ist eine bedeutende Investition und bringt uns nicht nur in Bezug auf Automatisierung und Qualität an die Spitze der Branche, sondern ist auch Teil unserer Nachhaltigkeitsmission. Wir bereiten unsere Betriebe auf die Herausforderungen von morgen vor – und die neue Anlage ist ein weiterer wichtiger Schritt in diese Richtung.“

Weitere Meldungen zum Stahlhersteller finden Sie > hier.

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

stahl + eisen

Tel.: +49 2203 3584 120

E-Mail: stahlundeisen(at)maenken.com

stahlmarkt

Tel.: +49 2203 3584 120

E-Mail: stahlmarkt(at)maenken.com

MPT International

Tel.: +49 2203 3584 120

E-Mail: mpt-international(at)maenken.com

Ohl Connect GmbH & Co. KG

Tel.: +49 40 23670 300

E-Mail: stahleisen-shop(at)primaneo.de