- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Marcegaglia modernisiert Edelstahlwerk in Sheffield

Eigentlich ist die 1959 von Steno Marcegaglia gegründete Marcegaglia Group auf die Verarbeitung von Stahlprodukten spezialisiert. Im Jahr 2023 stieg sie zusätzlich in die Flüssigstahlproduktion ein und übernahm den Geschäftsbereich Edelstahl-Langprodukte von Outokumpu. Das umfasst auch das Stahlwerk in Sheffield. Dort liegt das Augenmerk auf der Herstellung von Knüppeln, Vorblöcken und Brammen aus Edelstahl.

Im August 2024 beauftragte Marcegaglia Primetals Technologies mit einer umfassenden Modernisierung des bestehenden Elektrolichtbogenofens (EAF) und seiner Entstaubungsanlage. Der Auftrag erfolgte nach einer kürzlich von Primetals Technologies durchgeführten Studie, die sich auf Optimierungsmaßnahmen für das Stahlwerk zur Steigerung der Produktivität ausrichtete.

Effizienz- und Umweltverbesserungen

Sheffield ist historisch bedeutsam als Geburtsort der Technologie zur Herstellung vom rostfreien Stahl. In dieser Stadt entwickelte der englische Metallurge Harry Brearley 1913 den ersten „korrosionsfesten“ Stahl. Der Vertrag zwischen Marcegaglia und Primetals Technologies wurde in der Harry-Brearley-Suite unterzeichnet, einem Teil des Konferenzzentrums von Marcegaglia vor Ort.

Der Standort Sheffield von Marcegaglia wird im Vergleich zu den Hochofenherstellern in Großbritannien durch dieses EAF-Upgrade-Projekt weitere Effizienz- und Umweltverbesserungen erfahren. Die Modernisierung der EAF-Anlage durch Primetals Technologies wird die Effizienz und Umweltverträglichkeit des Ofens weiter verbessern. Um eine kurze Stillstandszeit zu gewährleisten, werden größere Ofenkomponenten vormontiert, und die Fertigstellung ist für Mitte 2026 geplant. Mit dem neuen Elektrolichtbogenofen will Marcegaglia die Jahresleistung des Stahlwerkes auf über 500.000 Tonnen Edelstahlprodukte steigern, die innerhalb der Marcegaglia-Gruppe weiterverarbeitet werden.

Ein optimiertes Schmelzverfahren

Das Projekt umfasst den vollständigen Umbau des bestehenden Ofens auf einen größeren Durchmesser und ein größeres Volumen, um die Schrottbeschickung zu erleichtern und Verzögerungen zu verringern. Auf diese Weise wird der Schmelzprozess optimiert. Der neue Ofendurchmesser von 7,1 Metern wird die Nutzung der bestehenden Transformatorleistung maximieren und den Austausch von Gefäßen ermöglichen, um die Ausfallzeiten zu minimieren. Außerdem wird der Ofenbetrieb dank einer verbesserten Hydraulikanlage und einer neu gestalteten Ofenbühne beschleunigt.

Als Ergebnis der umfassenden Modernisierung wird der Produktionsprozess durch den Einsatz eines speziellen Brennersystems und eines Kalk-Dolo-Einblassystems verbessert. Das Entstaubungssystem wird mit neuen wassergekühlten Abgasleitungen und einer Niederschlag-Box aufgerüstet. Das soll eine präzise Regelung des Ofendrucks und eine verbesserte Wärmeableitung aus den heißen Rauchgasen gewährleisten.

Über Marcegaglia

Die Gruppe mit Hauptsitz in Gazoldo degli Ippoliti, Italien, bezeichnet sich als ein weltweit führendes Unternehmen in der Verarbeitung von Stahlprodukten. Die Gesamtproduktionskapazität liegt bei 6,5 Millionen Tonnen Kohlenstoff- und Spezialstahl. Bei der Gruppe, die 36 Werke auf vier Kontinenten betreibt, sind rund 7.500 Mitarbeiter beschäftigt. Das jüngste Projekt gilt hausintern nicht nur wirtschaftlich und technisch als bedeutsam. Es stellt auch den ersten Schritt der Gruppe in die Stahlproduktion dar.

Weitere Meldungen rund um Primetals Technologies finden Sie > hier.

Foto: Primetals Technologies

Beitrag teilen

- Weitere Artikel

Das könnte Sie auch interessieren

- Erzeugung

- Torsten Paßmann

Jindal Steel and Power modernisiert Grobblech-Walzwerk

- Erzeugung

- Torsten Paßmann

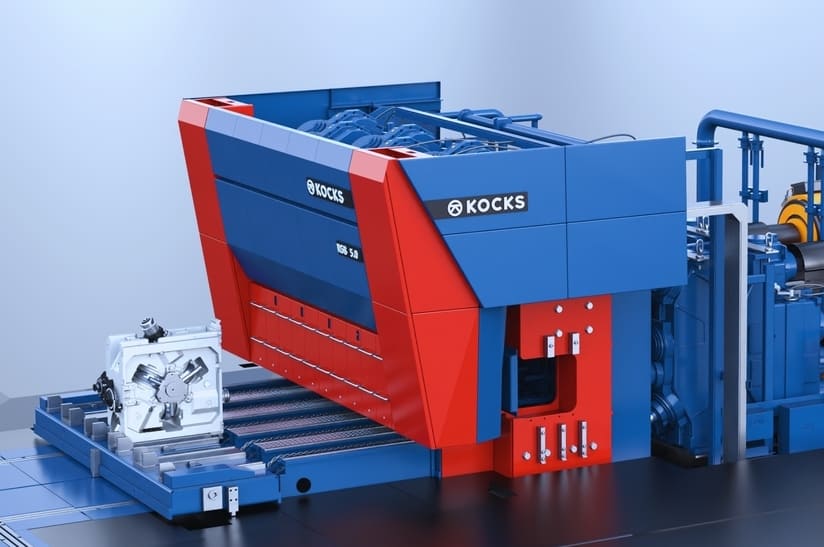

Lianxin bestellt Kocks RSB 370++/4 für neue SBQ-Linie

- Erzeugung

- Torsten Paßmann

Neuer Winderhitzer für SAIL-Stahlwerk Rourkela beauftragt

- Erzeugung

- Torsten Paßmann

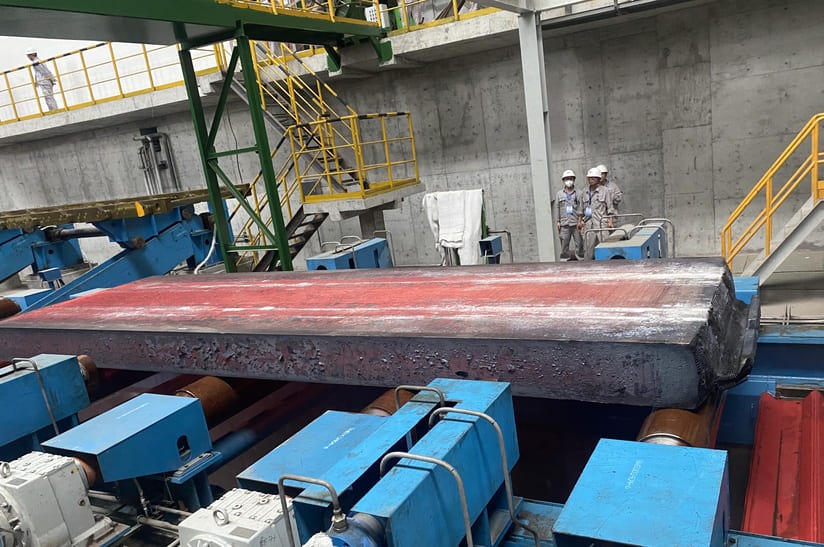

Neue Anlage für Ultra-Dickbrammen bei HBIS Wuyang gestartet

- Erzeugung

- Jürgen

Weg zu mehr Eigenfertigung

- Erzeugung

- Torsten Paßmann

Andritz liefert S6-High-Reversier-Kaltwalzwerk nach China

Jetzt Fachabo starten

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

- Maenken Kommunikation GmbH

- Von-der-Wetten Str. 25

- 51149 Köln

- +492203/3584-0

- info@maenken.com

- +492203/3584-0

- info@maenken.com

Kontakt in die Redaktionen

- stahl + eisen

- Tel.: +49 2203 3584 120

-

E-Mail: stahlundeisen(at)

maenken.com

- stahlmarkt

- Tel.: +49 2203 3584 120

- E-Mail: stahlmarkt(at)maenken.com

- MPT International

- Tel.: +49 2203 3584 120

- E-Mail: mpt-international(at)maenken.com

Abo- und Bücherservice

- Ohl Connect GmbH & Co. KG

- Tel.: +49 40 23670 300

-

E-Mail: stahlundeisen(at)

maenken.com

Newsletter

- Unser Newsletter liefert aktuelle Brancheninfos und einen wöchentlichen Kalender zu Messen, Konferenzen und Weiterbildungen.

- Alle Preise inkl. der gesetzl. MwSt., zzgl. Versandkosten

- Copyright 2025 Maenken Kommunikation GmbH. Alle Rechte vorbehalten.

- Wir versenden mit

- Impressum

- Datenschutz

- AGB

- Cookies