- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Thyssenkrupp Steel: neue Glüh- und Isolierlinie in Bochum

Thyssenkrupp Steel setzt zentrale Zukunftsinvestitionen weiter um: Mit der Inbetriebnahme der neuen Glüh- und Isolierlinie ist die Modernisierung des Standortes Bochum nun weitgehend abgeschlossen. Die neue Anlage ermöglicht die Herstellung von bis zu 0,2 mm dünnen Elektroblechen mit besonders homogenen mechanischen und magnetischen Eigenschaften. Sie sind speziell auf die Anforderungen von hocheffizienten Motoren ausgelegt, die vor allem in Elektrofahrzeugen zum Einsatz kommen.

Das der Glüh- und Isolierlinie vorgelagerte Walzwerk, ein auf Basis neuer Technologie installiertes Doppelreversiergerüst, ist bereits fertiggestellt. Komplettiert werden die beiden neuen Aggregate durch eine neue Elektroband-Inspektionslinie und durch eine nun beauftragte Adjustage, die die fertigen Bleche schneidet und für die Kunden konfektioniert. Die Adjustage soll 2026 in Betrieb gehen. Dr. Marie Jaroni, Transformationschefin bei Thyssenkrupp Steel, sagte vor Ort: „Für uns ist der Standort Bochum Zukunft. Stahl gehört zur DNA der Stadt.“ Unter den anwesenden Mitarbeitern war die Euphorie über die Fertigstellung spürbar, die Führungskräfte lobten bei der Gelegenheit mehrfach den Einsatz des Personals.

Thyssenkrupp Steel produziert Hightech-Stähle in Bochum

Die neue Glüh- und Isolierlinie soll künftig über 200.000 Tonnen nicht kornorientiertes Elektroband pro Jahr produzieren können. Projektpartner beim Bau der Anlage ist der Düsseldorfer Anlagenbauer SMS group. Die Produktionsstätte an der Essener Straße wird durch die Modernisierungsoffensive kontinuierlich zu einem Kompetenzzentrum für Elektromobilität und höherfeste Materialien weiterentwickelt. Nach dem bereits fertiggestellten Doppelreversiergerüst ist mit der Errichtung der Glüh- und Isolierlinie der wesentliche Transformationsschritt dahin vollzogen. In Bochum kann nun die Produktion von hochspezialisierten Elektrobändern weiter ausgebaut werden. Dies ist notwendig, da die Entwicklung auch bei der E-Mobilität hin zu immer anspruchsvolleren Güten geht.

Diese sehr dünnen Stähle mit hohem Siliziumanteil sollen entscheidend zur Verbesserung der Energieeffizienz beitragen, was unter anderem die Reichweite von Elektrofahrzeugen steigert. In der neuen Anlage wird das Gefüge des kaltgewalzten Bandes während des Glühprozesses rekristallisiert. Nachfolgend kann die entsprechende Textur eingestellt werden, anschließend wird das Blech nach dem Glühvorgang mit einer Isolierschicht versehen. Dies ist bei Materialien, die in Elektromotoren und Generatoren eingesetzt werden, besonders wichtig, um den Wirkungsgrad der Motoren zu erhöhen und Magnetisierungsverluste zu minimieren.

Zukunftsfeste Weiterentwicklung des Standortes Bochum

Die Modernisierung des Bochumer Standortes ist ein wesentlicher Bestandteil der seit 2020 von thyssenkrupp Steel umgesetzten marktorientierten Optimierungen im Produktionsnetzwerk sowie der im November letzten Jahres vorgestellten Pläne zur Neuausrichtung des Unternehmens. Die Fokussierung auf Hightech-Stähle für die Elektromobilität sowie auf höherfeste Mehrphasenstähle bildet dabei den Kern der Weiterentwicklung in Bochum.

Die Elektrobandproduktion für E-Motoren und Generatoren findet derzeit noch im Werk an der Castroper Straße statt. Die vom Markt geforderten Güten können perspektivisch jedoch nur über die neuen Hightech-Aggregate produziert werden. Daher wird die Elektrobandproduktion nach Inbetriebnahme der Adjustage an der Essener Straße Schritt für Schritt auf die neuen Anlagen verlagert. Dennis Grimm, Sprecher des Vorstands bei Thyssenkrupp Steel: „Fokussierung, Steigerung unserer Wettbewerbsfähigkeit und Konzentration auf die Bedürfnisse unserer Kunden sind Taktgeber für unsere Neuausrichtung. Der Standort Bochum spielt dabei eine zentrale Rolle. Wir wollen hier unsere Kompetenzen bündeln, den Standort damit zukunftsfest aufstellen und langfristig möglichst viele gute Arbeitsplätze erhalten. Die wesentlichen Voraussetzungen dazu haben wir nun geschaffen.“

Weitere Artikel von uns über den Thyssenkrupp Standort in Bochum finden Sie hier.

Foto: Thyssenkrupp Steel

Beitrag teilen

- Weitere Artikel

Das könnte Sie auch interessieren

- Erzeugung

- Torsten Paßmann

Jindal Steel and Power modernisiert Grobblech-Walzwerk

- Erzeugung

- Torsten Paßmann

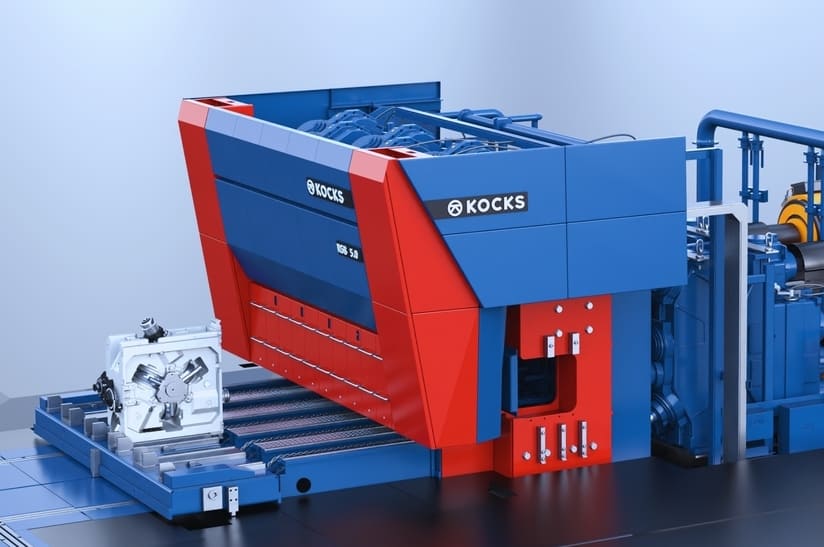

Lianxin bestellt Kocks RSB 370++/4 für neue SBQ-Linie

- Erzeugung

- Torsten Paßmann

Neuer Winderhitzer für SAIL-Stahlwerk Rourkela beauftragt

- Erzeugung

- Torsten Paßmann

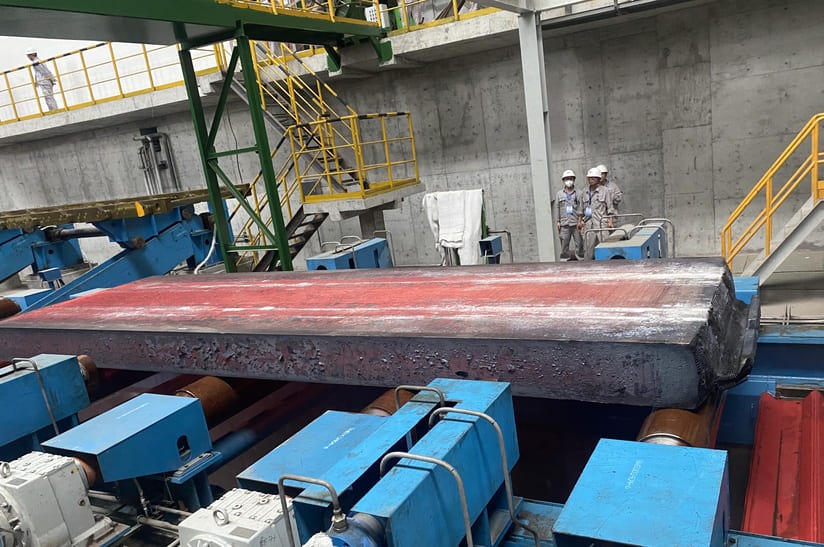

Neue Anlage für Ultra-Dickbrammen bei HBIS Wuyang gestartet

- Erzeugung

- Jürgen

Weg zu mehr Eigenfertigung

- Erzeugung

- Torsten Paßmann

Andritz liefert S6-High-Reversier-Kaltwalzwerk nach China

Jetzt Fachabo starten

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

- Maenken Kommunikation GmbH

- Von-der-Wetten Str. 25

- 51149 Köln

- +492203/3584-0

- info@maenken.com

- +492203/3584-0

- info@maenken.com

Kontakt in die Redaktionen

- stahl + eisen

- Tel.: +49 2203 3584 120

-

E-Mail: stahlundeisen(at)

maenken.com

- stahlmarkt

- Tel.: +49 2203 3584 120

- E-Mail: stahlmarkt(at)maenken.com

- MPT International

- Tel.: +49 2203 3584 120

- E-Mail: mpt-international(at)maenken.com

Abo- und Bücherservice

- Ohl Connect GmbH & Co. KG

- Tel.: +49 40 23670 300

-

E-Mail: stahlundeisen(at)

maenken.com

Newsletter

- Unser Newsletter liefert aktuelle Brancheninfos und einen wöchentlichen Kalender zu Messen, Konferenzen und Weiterbildungen.

- Alle Preise inkl. der gesetzl. MwSt., zzgl. Versandkosten

- Copyright 2025 Maenken Kommunikation GmbH. Alle Rechte vorbehalten.

- Wir versenden mit

- Impressum

- Datenschutz

- AGB

- Cookies