- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

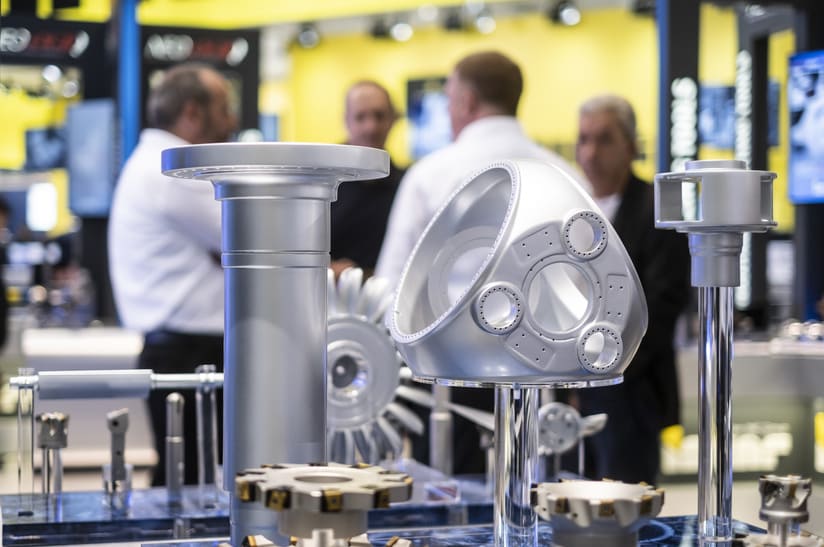

Die Siempelkamp Giesserei GmbH trotzt dem wirtschaftlich schwierigen Branchenumfeld mit einem klaren Bekenntnis zu Wachstum durch Innovation. Als einer von Europas führenden Unternehmen im Bereich Handformguss verfolgt die Gießerei eine umfassende Investitionsstrategie. Diese umfasse sämtliche Wertschöpfungsstufen – von der Schmelze bis zur Qualitätssicherung.

Im Zentrum stehen die Weiterentwicklung und der Ausbau digitaler und automatisierter Prozesse. Diese werden mit einer ressourcenschonenden Energieversorgung mit einer der größten Industriebatterien NRWs kombiniert. Die Geschäftsführung nehme bewusst die regulatorische Herausforderung der Dekarbonisierung an und optimiere die eigenen Produktionsprozesse – mit Vorteilseffekten für die Kunden. Ziel sei es, nicht nur die Wettbewerbsfähigkeit zu stärken und neue Marktpotenziale zu erschließen, sondern auch die Zukunft des Standorts und der Arbeitsplätze aktiv zu sichern.

Ein zentrales Element der Investitionsoffensive ist der neu geschaffene Smart Molding Hub. Dieser Fertigungsbereich kombiniere digitale Steuerung, intelligente Logistik und flexible Produktionsprozesse – und ermögliche es der Siempelkamp Giesserei GmbH, künftig auch kleine Bauteile ab einem Stückgewicht von einer Tonne wirtschaftlich herzustellen. Gleichzeitig werde die Gesamtleistung und Produktivität der Gießerei deutlich erhöht.

Ein weiterer Fortschritt ist die Investition in eine industrielle Formstofffräse. In einem neuartigen Automatic Rapid Molding Verfahren werden Sandformen vollautomatisch und konturgenau direkt in Modulen gefräst – ganz ohne vorherige Modellherstellung. Diese Technologie eröffne neue Möglichkeiten für die effiziente Einzelteil- und Kleinserienfertigung, etwa bei Prototypen oder komplexen Geometrien. Gleichzeitig sei das Verfahren ressourcenschonend und damit eine Alternative zum emissionsintensiven Lost-Foam-Prozess. Parallel entsteht das „Digital Foundry Center“: eine Plattform, auf der alle Prozessdaten über neuronale Netzwerke miteinander verbunden werden – von der Ofensteuerung über die Qualitätsprüfung bis zur Nachbearbeitung. So entstehe erstmals ein ganzheitlicher digitaler Zwilling der gesamten Gießerei, der Effizienz, Prozesstransparenz und Qualität auf ein nächstes Level hebt.

Ein zentrales Element der Investitionsstrategie ist die Entwicklung einer eigenen Energiearchitektur – mit einer der größten Industriebatterien Nordrhein-Westfalens im Zentrum. Diese innovative Batterielösung ermögliche Flexibilität und Energieeffizienz miteinander zu kombinieren und gleichzeitig die Nutzung erneuerbarer Energien zu maximieren.

„Wir investieren bewusst als proaktive Antwort auf politische Unwägbarkeiten und fehlende Lösungen“, erklärt Dirk Howe, Geschäftsführer der Siempelkamp Giesserei GmbH.„Wir sind es leid, Spielball energiepolitischer Machtspiele zu sein. Stattdessen stehen wir für Gestaltungswille und Unternehmertum. Mit smarten Ideen, digitaler Exzellenz und German Engineering geben wir eine mutige, zukunftsweisende Antwort – und schaffen mit CO₂-neutralen Gussteilen einen nachhaltigen Footprint und echten Mehrwert für unsere Kunden.“

Ergänzend dazu hat die Siempelkamp Giesserei GmbH in eine neuartige Sand-Recycling-Anlage investiert, die den Ressourceneinsatz in der Produktion signifikant reduziere. Der Anteil an recyceltem Formstoff steige deutlich – gleichzeitig sinke der Bedarf an wertvollem Frischsand. Das entlaste nicht nur die natürlichen Rohstoffquellen, sondern reduziere auch den Schwerlastverkehr erheblich: Bis zu 850 LKW-Fahrten pro Jahr könnten eingespart werden.

Im gesamten Produktionsprozess setze die Siempelkamp Giesserei GmbH auf automatisierte, digital unterstützte Prozesse. Das Zentrum der Qualitätssicherung bilde eine Roboter-Messzelle, mit der tonnenschwere, meterlange Bauteile vollautomatisch vermessen und mit 3D-Konstruktionsdaten abgeglichen werden. Zudem sei die Probenanalyse vollständig mit Robotik automatisiert und mit modernster Analytik für maximale Prozesssicherheit ausgelegt worden. Ergänzt werde das System durch eine innovative Formstoffprüfung, bei der optisch-digitale Verfahren eingesetzt werden, um die Materialqualität permanent zu überwachen und zu dokumentieren.

So konsequent wie in Technologie und Nachhaltigkeit investiere die Siempelkamp Giesserei GmbH auch in ihre Mitarbeitenden. In Zeiten von Fachkräftemangel setze das Unternehmen gezielt auf Aus- und Weiterbildung als strategischen Erfolgsfaktor. Herzstück dieser Qualifizierungsstrategie sei die innovative Teilqualifikation zum Gießereimechaniker, die sich an Mitarbeitende und neue Kolleginnen und Kollegen richte – besonders an Personen ohne Ausbildung, mit fachfremdem Hintergrund oder ohne Anerkennung ihrer Qualifikation in Deutschland.

Foto: Siempelkamp

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

stahl + eisen

Tel.: +49 2203 3584 120

E-Mail: stahlundeisen(at)maenken.com

stahlmarkt

Tel.: +49 2203 3584 120

E-Mail: stahlmarkt(at)maenken.com

MPT International

Tel.: +49 2203 3584 120

E-Mail: mpt-international(at)maenken.com

Ohl Connect GmbH & Co. KG

Tel.: +49 40 23670 300

E-Mail: stahleisen-shop(at)primaneo.de