- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

- Alle Fachbeiträge. Alle Insights. Ein Klick.

Weg zu mehr Eigenfertigung

Weg zu mehr Eigenfertigung: Erfolgreiche Inbetriebnahme der vollintegrierten und automatisierten Schmiedelinie bei Perryman, USA, durch SMS group

SMS group hat die Inbetriebnahme einer vollintegrierten und automatisierten Schmiedeanlage am Standort der Perryman Company in Pennsylvania, USA, erfolgreich abgeschlossen. Im Rahmen des Projekts hat SMS zwei neue Schmiedemaschinen komplett geliefert: eine Schnell-Freiformschmiedepresse und eine hydraulische SMX-Radialschmiedemaschine.

Zusammen mit einem integrierten Prozess- und Produktionssteuerungssystem bilden diese Maschinen eine integrierte und automatisierte Schmiedelinie. Diese verbessert die Produktionskapazitäten und werden der wachsenden Nachfrage aus der Luft- und Raumfahrtindustrie sowie dem Medizin-Sektor gerecht. Darüber hinaus wurde das Produktportfolio von dünnen Titanstangen auf dicke Stangen und Bleche erweitert, deren Produktion vorher nicht im eigenen Haus stattfand, sondern ausgelagert war.

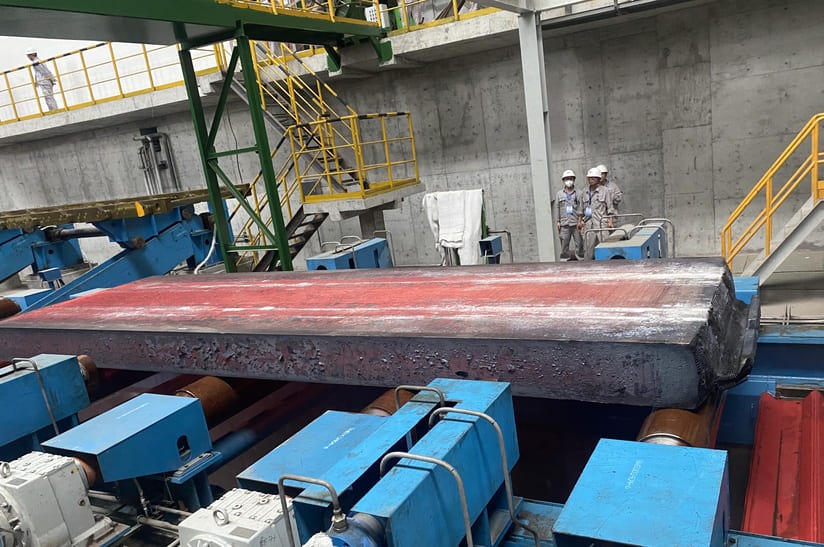

Verarbeitung von Titanblöcken und Produktion von Stangenmaterial

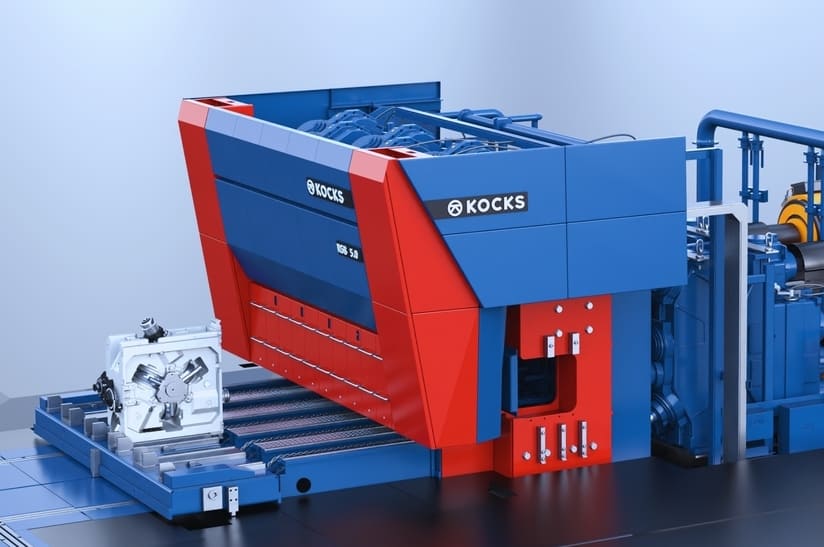

Die von SMS an Perryman gelieferten Schmiedemaschinen umfassen eine 40/45 MN Schnell-Freiformschmiedepresse in Unterflur-Bauweise und eine hydraulische Radialschmiedemaschine SMX 500/15 MN inklusive zwei Schmiedemanipulatoren. Auf der Freiformschmiedepresse werden gegossene Titanblöcke zunächst auf das erforderliche Maß geschmiedet, um im nächsten Schritt mit der Radialschmiedemaschine fertig geschmiedet zu werden. Diese Maschinen sind speziell für die Verarbeitung von Titanblöcken und die Produktion von Stangenmaterial in verschiedenen Formen und bis zu einer maximalen Länge von 14 Metern ausgelegt.

Die beiden Schmiedemaschinen werden durch eine vollintegrierte Prozess- und Produktionssteuerung für die gesamte Schmiedelinie ergänzt, die einen vollautomatisierten und -integrierten Schmiedeprozess ermöglicht. Das MIDIS-System von SMS plant, steuert und koordiniert sämtliche Produktionsabläufe und sorgt so für einen reibungslosen Betrieb und eine intelligente Produktionsplanung.

Die Technologiepakete ForgeBase® und Comforge® ermöglichen eine präzise Konfiguration von Schmiedestrategien unter Berücksichtigung von Materialeigenschaften und Prozessparametern. Echtzeitdatenauswertung sowie Live-Visualisierung ermöglichen eine kontinuierliche Optimierung während des Schmiedevorgangs.

Anlagenstillstände minimieren

SMS-Metrics und Smart Alarm überwachen die Maschinenleistung, um Anomalien frühzeitig zu erkennen und Anlagenstillstände zu minimieren. Mit dem Maintenance Advisor können Instandhaltungsmaßnahmen präventiv geplant und nachgehalten werden. Das soll zu einer verbesserten Anlagenverfügbarkeit und einer stabilen Produktion führen.

„Dieses Projekt beweist die einzigartige Fähigkeit von SMS, derartig komplexe Gesamtanlagen zu implementieren“, betont Klaus Opgen-Rhein, Projektleiter bei SMS. „Vom Konzept bis zur Inbetriebnahme ermöglicht unsere Expertise im Maschinenbau und in der Automatisierung Lösungen, die nur wenige bieten können.“

Übergang zur Eigenfertigung

Durch dieses umfassende Paket sollen die Produktionskapazitäten von Perryman verbessert werden. So kann das Unternehmen Produkte selbst herstellen, anstatt sie wie zuvor extern zu beschaffen. Dies ermöglicht Perryman den nahtlosen Übergang von der ausgelagerten Produktion zur Eigenfertigung mit einem kleinen Team aus geschultem Personal. Die Automatisierungslösungen sorgen für eine präzise Prozesssteuerung, die unerlässlich ist, um die in der Luft- und Raumfahrtindustrie sowie im medizinischen Sektor gestellten hohen Anforderungen bezüglich sicherheitskritischer Anwendungen zu erfüllen.

Dr. Thomas Winterfeldt, Leiter des Bereichs Forging Plants bei SMS, betonte den gemeinsamen Erfolg: „Diese Anlage zeigt, wie unsere digitalen Lösungen die Schmiedetechnik verändern. Sie ist ein Beispiel dafür, wie eine echte Partnerschaft zwischen Anlagenlieferant und Kunde technologische Grenzen verschieben kann. Die gute Zusammenarbeit zwischen den beiden Teams hat zu diesem Erfolg geführt und die Partnerschaft gestärkt.“

Weitere Artikel zu SMS group lesen Sie -> hier

Foto: SMS group

Beitrag teilen

Jetzt Fachabo starten

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

- Wissen, Trends & Analysen aus der Branche

Das könnte Sie auch interessieren

- Erzeugung

- Torsten Paßmann

Jindal Steel and Power modernisiert Grobblech-Walzwerk

- Erzeugung

- Torsten Paßmann

Lianxin bestellt Kocks RSB 370++/4 für neue SBQ-Linie

- Erzeugung

- Torsten Paßmann

Neuer Winderhitzer für SAIL-Stahlwerk Rourkela beauftragt

- Erzeugung

- Torsten Paßmann

Neue Anlage für Ultra-Dickbrammen bei HBIS Wuyang gestartet

- Erzeugung

- Torsten Paßmann

Andritz liefert S6-High-Reversier-Kaltwalzwerk nach China

- Erzeugung

- Torsten Paßmann