- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Eine Arbeitsgruppe der TU Graz und die Voestalpine-Tochter Böhler Edelstahl steuern eine Stahl-Probe zu einem Versuch auf der internationalen Raumstation ISS bei. Innerhalb der Forschungskooperation untersuchen die Partner die Oberflächenspannung und Temperaturabhängigkeit des Stahls L331. Die Ergebnisse werden in einer Dissertation veröffentlicht und sollen zur Entwicklung im Bereich des metallischen 3D-Laserdrucks beitragen.

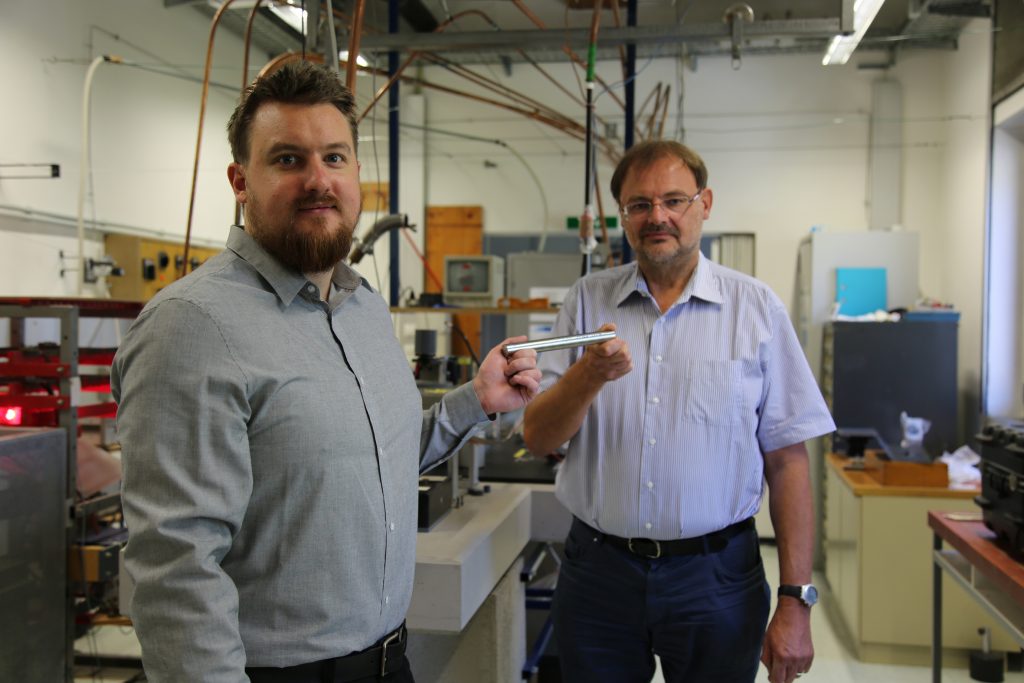

„Diese Daten [zur Oberflächenspannung und Temperaturabhängigkeit] sind sowohl für die Wissenschaft als auch für die Industrie von größter Bedeutung“, erklärt Experimentalphysiker Gernot Pottlacher (Foto, rechts), der die Arbeitsgruppe leitet. „Sie zeigen, wie sich das Material verhält, wenn es erhitzt und abgekühlt wird – wie es von der festen in die flüssige Phase übergeht und wieder retour.“ Stahl steht im Zentrum des Interesses, weil er im metallischen Laser-3D-Druck eingesetzt werden soll, um zukünftig eben auch Stahl-Bauteile mithilfe dieser neuen Umschmelztechnologie zu fertigen.

Nach Angaben der Forscher funktionieren herkömmliche Untersuchungsmethoden nur bis zu einer bestimmten Temperatur-Obergrenze. Bei höheren Temperaturen könne es zu Problemen mit dem Probenbehälter kommen, etwa zu Wechselwirkungen von Container und Probe. Das würde die Messergebnisse verfälschen. Deshalb greifen Pottlacher und seine Arbeitsgruppe auf die Methode der Levitation zurück, die für die Untersuchung solcher Materialien genutzt wird. „Wir lassen die Proben elektromagnetisch oder elektrostatisch schweben und vermeiden so eine Berührung mit dem Probenbehälter“, so Pottlacher. Auf der Erde sei die Schwerkraft eine nicht unwesentliche Komponente, die das Messergebnis beeinflusst – im Weltall falle ihr Einfluss aber weg. So seien dort genauere Messungen möglich.

Für die Versuche arbeitet das steirische Team mit japanischen und US-amerikanischen Forschern zusammen. Sie nutzen das Electrostatic Levitation Furnace – kurz ELF. Dabei handelt es sich um einen Versuchsaufbau der Japanischen Aerospace Exploration Agency (JAXA) im japanischen Experimentiermodul Kibo auf der internationalen Raumstation. Die Probe wird in das Versuchsgerät eingespeist und positioniert. Daraufhin erhitzt und schmilzt ein Laser die schwebende Stahl-Probe. Danach messen verschiedene Sensoren die Dichte, Oberflächenspannung und Viskosität des geschmolzenen Materials. Kühlt das Material wieder ab, können die Forscher auch diesen Prozess genau beobachten und vermessen. Gesteuert und verfolgt wird der Versuch live von der Erde aus.

„Um an Bord der ISS in einen Versuch eingebunden zu werden, muss das Material bereits in der Raumfahrt eingesetzt sein“, sagt Pottlacher. „Ein US-amerikanischer Kollege war auf der Suche nach genau diesem Material, das wir untersuchen. Der Stahl vom Typ L331 ist bereits in Raketentriebwerken eingebaut und wird unter anderem von unserem langjährigen Partner Böhler Edelstahl hergestellt.“ Nach Abschluss der Tests werden die Daten an der TU Graz im Rahmen einer breit angelegten Dissertation veröffentlicht. Peter Pichler (Foto, links) untersucht in seiner Arbeit einen vollständigen Datensatz eines Materials in flüssiger Form. Er hat es dazu bereits auf vielfältigste Weise analysiert. „Jetzt kommen die Daten von der ISS dazu und im Herbst wird der Stahl noch einmal in der Schwerelosigkeit untersucht – an Bord eines Parabelfliegers“, so Pottlacher.

Besuchen Sie doch einmal unsere Rubrik Technologie und Forschung. Hier halten wir Sie auf dem Laufenden, mit welchen innovativen Lösungen die Wissenschaft derzeit aufwartet.

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.