- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

In der Sekundärmetallurgie ist die Stahltemperatur ein entscheidender Parameter – und mittels künstlicher Intelligenz (KI) lässt sich dabei Energie ebenso einsparen wie CO2-Emissionen. Darüber hinaus trägt KI auch zur Steigerung der Produktqualität bei. Am Duisburger Standort hat ArcelorMittal mit dem Berliner KI-Spezialisten Smart Steel Technologies nun ein Projekt mit der Software SST Temperature Optimization AI umgesetzt, von dem die beiden Parteien berichten.

Der folgende Beitrag stammt aus der März-Ausgabe 2021 von stahl + eisen. Wir veröffentlichen ihn hier als Beispiel für unseren Journalismus „am Puls der Branche“. Damit Sie früher bestmöglich informiert sind, empfehlen wir ein Heft-Abo.

AUTOREN: Dr. Mathias Lüttenberg und Sebastian Hilterscheid, ArcelorMittal Duisburg, Dr. Falk-Florian Henrich, Dr. Otmar Jannasch, Dr. Jan Daldrop und Tim Wessels, Smart Steel Technologies

Die Stahltemperatur ist ein entscheidender Parameter in der gesamten Sekundärmetallurgie. Genau eingehaltene Temperatur-Zielwerte an allen sekundärmetallurgischen Stationen und an der Gießmaschine sorgen für eine optimale Prozesskontrolle. Hierdurch werden einerseits Störungen in der Sekundärmetallurgie und im Gießbetrieb reduziert, andererseits führen die kontrollierten Temperaturbedingungen für viele Sortimente zu Qualitätssteigerungen. Vor allem kann die Gesamttemperatur aufgrund reduzierter Temperaturschwankungen schrittweise um bis zu 10K abgesenkt werden, was mit spürbaren Energie- und Kosteneinsparungen einhergeht.

Zum Erreichen dieser Ziele verwendet die bei ArcelorMittal Duisburg eingesetzte Software SST Temperature Optimization AI der Firma Smart Steel Technologies Methoden der künstlichen Intelligenz, um je nach Station optimale Abstich-, Bestell-, und Abgabetemperaturen zu berechnen, sowie um die Stahltemperatur zu späteren Zeitpunkten im Prozess vorherzusagen. Die auf tiefen neuronalen Netzen und anderen fortgeschrittenen Algorithmen basierende Machine-Learning-Engine bildet die gesamte Sekundärmetallurgie ab, unterstützt sämtliche Stationen inklusive Spülständen, Pfannenöfen, Vakuumanlagen, Konditionierständen und Gießmaschinen und funktioniert für alle metallurgisch notwendigen Routen der Pfannen und Schmelzen vom Konverter zu der jeweiligen Gießmaschine. Die Modelle berücksichtigen jeweils über 100 relevante Messgrößen und Zeitreihen, wie z.B. Temperaturmessungen, chemische Analysen, Zugaben, Behandlungszeiten, Pfanneneigenschaften, Verteilerdaten, Wärmezustände, Gießzeiten und weitere Daten zum zeitlichen Ablauf. Daher bildet die SST-Software das komplexe Temperaturverhalten des flüssigen Stahls in der Sekundärmetallurgie wesentlich genauer ab als physikalische oder empirische Modelle, und erlaubt eine präzise Temperaturführung.

ArcelorMittal Duisburg produziert jährlich 0,85 Millionen Tonnen Stahl über zwei alternativ betriebene Konverter (TBM-Verfahren), zwei Argonspülanlagen, einen Pfannenofen, eine Pfannenstandentgasung (VD), eine Stahlentgasung (RH) und zwei Stranggießanlagen. Der größte Teil wird zu hochwertigem Qualitätsstahl für europäische Automobilhersteller, die Automobilzulieferindustrie und den Maschinenbau weiterverarbeitet. Je nach Stahlsorte und Anforderung des Endproduktes sind unterschiedliche Behandlungen und Routen der Pfannen durch das Stahlwerk erforderlich, um die notwendigen chemischen Analysen, Stahlreinheiten und Temperaturen einzustellen. Um eine präzise Temperaturführung über die gesamte sekundärmetallurgische Prozesskette zu ermöglichen, setzt Smart Steel Technologies am Standort ArcelorMittal Duisburg eine Kombination verschiedener Machine-Learning-Modelle der SST Temperature Optimization AI ein.

ArcelorMittal Duisburg produziert jährlich 0,85 Millionen Tonnen Stahl über zwei alternativ betriebene Konverter (TBM-Verfahren), zwei Argonspülanlagen, einen Pfannenofen, eine Pfannenstandentgasung (VD), eine Stahlentgasung (RH) und zwei Stranggießanlagen. Der größte Teil wird zu hochwertigem Qualitätsstahl für europäische Automobilhersteller, die Automobilzulieferindustrie und den Maschinenbau weiterverarbeitet. Je nach Stahlsorte und Anforderung des Endproduktes sind unterschiedliche Behandlungen und Routen der Pfannen durch das Stahlwerk erforderlich, um die notwendigen chemischen Analysen, Stahlreinheiten und Temperaturen einzustellen. Um eine präzise Temperaturführung über die gesamte sekundärmetallurgische Prozesskette zu ermöglichen, setzt Smart Steel Technologies am Standort ArcelorMittal Duisburg eine Kombination verschiedener Machine-Learning-Modelle der SST Temperature Optimization AI ein.

Für jede Schmelze wird zunächst die optimale BOF-Abstichtemperatur unter Berücksichtigung der gesamten geplanten sekundärmetallurgischen Behandlung berechnet, um die vorgegebene Pfannenofeneingangstemperatur und Überhitzungstemperatur im Verteiler exakt zu treffen. Um präzise mit der empfohlenen Temperatur abzustechen, berechnet SST Temperature Optimization AI außerdem zu Beginn des Hauptblasens eine Vorhersage der Abstichtemperatur unter Berücksichtigung der zahlreichen relevanten Eingangsgrößen wie Menge, Temperatur und Analyse des Roheisens, Zusammensetzung des Schrotts, dem Blasfahrplan sowie Zugabe von Schlackebildnern und weiterer Zusatzstoffe während der Behandlung. Dies erlaubt eine maximale Prozesskontrolle und Bediener können gezielt auf ungewollte Abweichungen reagieren. Die Behandlung am Pfannenofen wird durch vergleichbare Modelle unterstützt, insbesondere berechnet die Software auch hier die ideale Abgabetemperatur.

Unabhängig von der Route wird die optimale Abgabetemperatur immer für die jeweils letzte Station der Sekundärmetallurgie mit einem eigenen Modell berechnet, sodass die Temperatur im Verteiler die gewünschte Überhitzung erreicht. Besonders wichtige Einflussgrößen sind hier der Wärmezustand der Pfanne, Temperatur der Vorgänger-Schmelze und geplante Gießstarts. Zusätzlich wird der Gießbetrieb durch das Verteilerendtemperatur-Modell unterstützt, welches während des Gießens an der Stranggießanlage die zu erwartende Verteilerendtemperatur für die laufende Schmelze berechnet. Die Vorhersage wird kontinuierlich aktualisiert und berücksichtigt unter vielen anderen Parametern die Temperatur der Vorgänger-Schmelze und die Homogenität der aktuellen Schmelze.

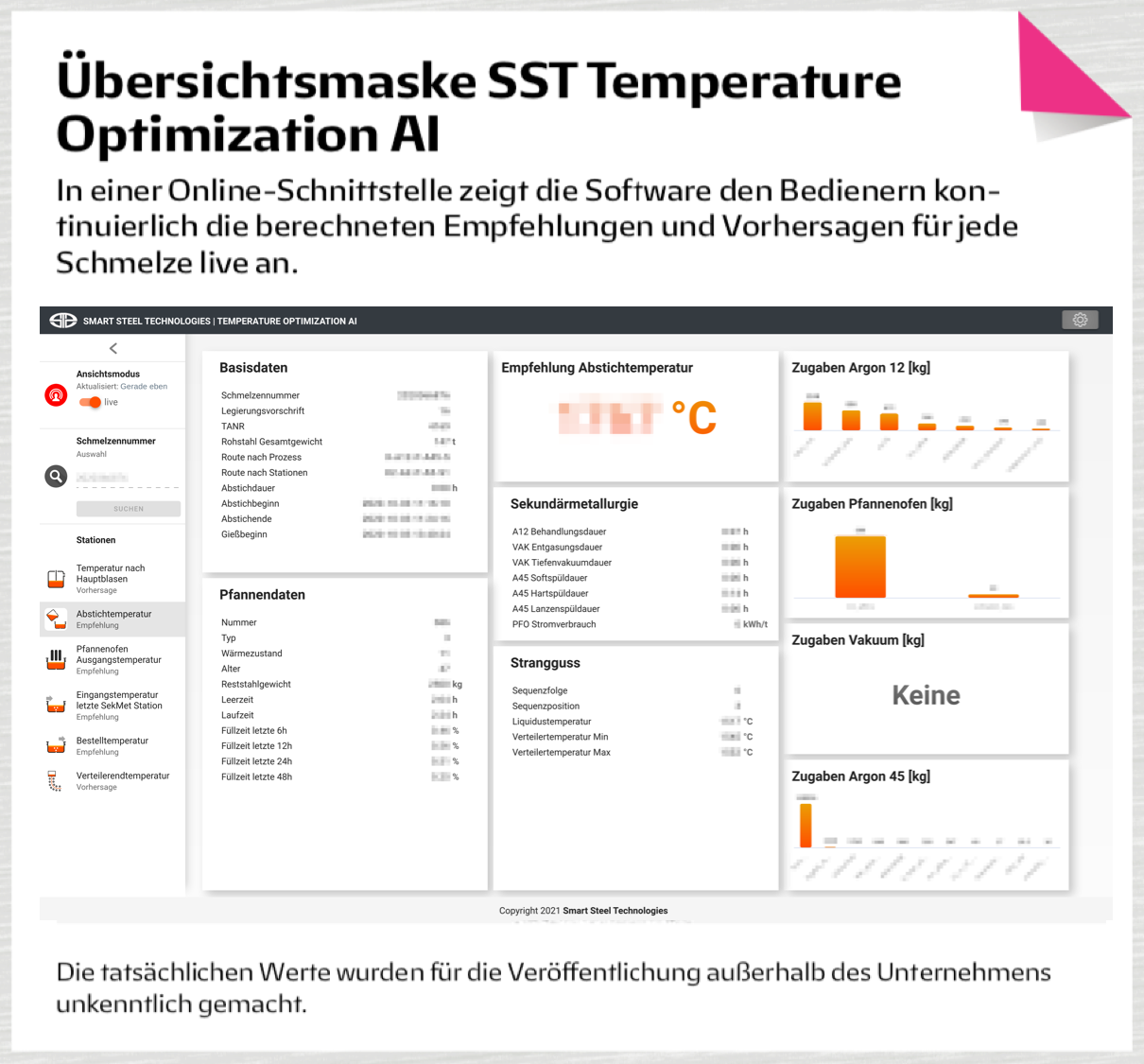

Damit die Machine-Learning-Modelle präzise Empfehlungen und Vorhersagen für jede Schmelze berechnen können, werden alle relevanten L1- und L2-Daten live in der Datenplattform der SST Temperature Optimization AI zusammengeführt. Die berechneten Temperaturen werden im Web-HMI (HMI = Human Machine Interface bzw. Mensch-Maschine-Schnittstelle) zusammen mit den wichtigsten Einflussgrößen angezeigt (siehe Abb. 1). Die Software wird derzeit in das Stahlwerksleitsystem eingebunden, und damit dann standardmäßig in der Produktion verwendet. Die Machine-Learning-Modelle der KI-Lösung von SST werden regelmäßig unter Einbeziehung der neuesten Produktionsdaten trainiert, sodass sie sich automatisch an Änderungen der Produktionsbedingungen anpassen. Gleichzeitig profitiert die Machine-Learning-Engine von dem gesamten historischen Datensatz, der am Standort Duisburg bis in das Jahr 1998 zurückreicht. Spezielle Trainingsmethoden stellen hierbei sicher, dass das Modell von selbst lernt, inwieweit ältere Daten Aussagen über die aktuelle Produktion erlauben.

Evaluiert werden die Modelle auf im Training ungesehenen Daten aus den letzten eineinhalb Jahren. Dafür werden die Daten aus diesem Zeitraum wochenweise entweder dem Trainings- oder dem Testdatensatz zugeordnet, um eine realistische Abschätzung der Modellperformance in der Produktion zu erhalten. Exemplarisch ist die Genauigkeit des Verteilerendtemperatur-Modells auf dem ungesehenen Testdatensatz in Abb. 2 sowohl global als auch nach Legierungsvorschrift (LV) aufgeschlüsselt dargestellt. Das Modell erreicht mit einem RMSE von 3.1K eine sehr gute Performance in der Größenordnung der Messgenauigkeit. Verschiedene Stahlsorten werden in den Modellen direkt durch die chemischen Soll- und Ist-Analysen repräsentiert. Dadurch verallgemeinern die Modelle die Temperatureigenschaften verschiedener Legierungen optimal, und gleichzeitig ist sichergestellt, dass die Software auch bei der Einführung neuer Stahlsorten korrekt funktioniert.

Evaluiert werden die Modelle auf im Training ungesehenen Daten aus den letzten eineinhalb Jahren. Dafür werden die Daten aus diesem Zeitraum wochenweise entweder dem Trainings- oder dem Testdatensatz zugeordnet, um eine realistische Abschätzung der Modellperformance in der Produktion zu erhalten. Exemplarisch ist die Genauigkeit des Verteilerendtemperatur-Modells auf dem ungesehenen Testdatensatz in Abb. 2 sowohl global als auch nach Legierungsvorschrift (LV) aufgeschlüsselt dargestellt. Das Modell erreicht mit einem RMSE von 3.1K eine sehr gute Performance in der Größenordnung der Messgenauigkeit. Verschiedene Stahlsorten werden in den Modellen direkt durch die chemischen Soll- und Ist-Analysen repräsentiert. Dadurch verallgemeinern die Modelle die Temperatureigenschaften verschiedener Legierungen optimal, und gleichzeitig ist sichergestellt, dass die Software auch bei der Einführung neuer Stahlsorten korrekt funktioniert.

Durch die Kombination der verschiedenen Empfehlungs- und Vorhersage-Modelle, die unter Berücksichtigung der geplanten Sequenzen an der Gießmaschine die Prozessschritte vom Konverter über den Pfannenofen bis hin zur letzten Station der Sekundärmetallurgie unterstützen, erlaubt die SST Temperature Optimization AI eine präzise Temperaturführung während der gesamten sekundärmetallurgischen Behandlung. Temperaturbedingte Störungen werden dadurch unmittelbar reduziert, und die präzisere Kontrolle des Temperaturniveaus führt zu einer besseren Planbarkeit, auch da z.B. Behandlungszeiten am Pfannenofen homogenisiert werden. Besonders bei hochwertigen Produkten ist außerdem relevant, dass das mit der gleichmäßigen Überhitzung im Verteiler einhergehende, kontrollierte Erstarrungsverhalten entsprechend positive Auswirkungen auf die Produktqualität hat. Vor allem wird mit der KI-Software aber Energie und CO2 gespart. Einerseits werden die Schmelzen aufgrund der präzisen Empfehlungen und Vorhersagen seltener zu heiß abgegeben, andererseits erlauben die geringen Temperaturschwankungen beim Abstich, am Pfannenofen-Eingang und vor allem im Verteiler eine schrittweise Absenkung des gesamten Temperaturniveaus um bis zu 10K.

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.