- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

In diesem Monat hat die neue Schmiedelinie von thyssenkrupp in Homburg den Betrieb aufgenommen. Die Anlage stellt Lkw-Fahrwerkskomponenten her und ist die bisher teuerste Einzelinvestition an dem Standort.

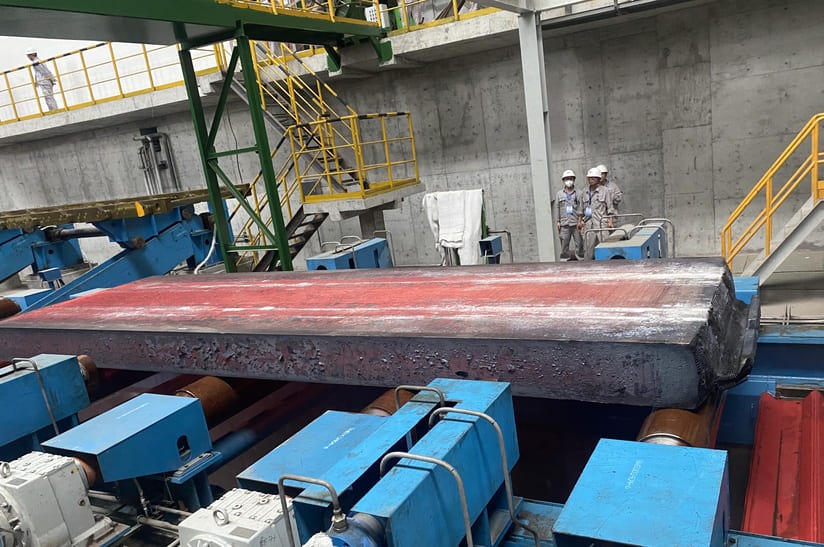

Im saarländischen Homburg hat die neue Schmiedelinie von thyssenkrupp mit der Produktion erster Musterteile für Lkw-Fahrwerkskomponenten begonnen. Die Erweiterung sei mit 80 Millionen Euro die größte Einzelinvestition, die an dem Standort getätigt wurde, heißt es vonseiten des Konzerns. Trotz Herausforderungen der globalen Corona-Pandemie befinde sich das Projekt „voll im Zeitplan“. Der Bau der Schmiedelinie begann im Februar 2020.

Das Werk in Homburg gilt als der effizienteste Produktionsstandort im weltweiten Schmiedenetzwerk von thyssenkrupp. Die Produktion antriebsstrangunabhängiger Lkw-Fahrwerkskomponenten ist Teil der aktuellen Strategie. Künftig will thyssenkrupp neue Märkte und Produktsegmente im Bereich der Elektromobilität erschließen.

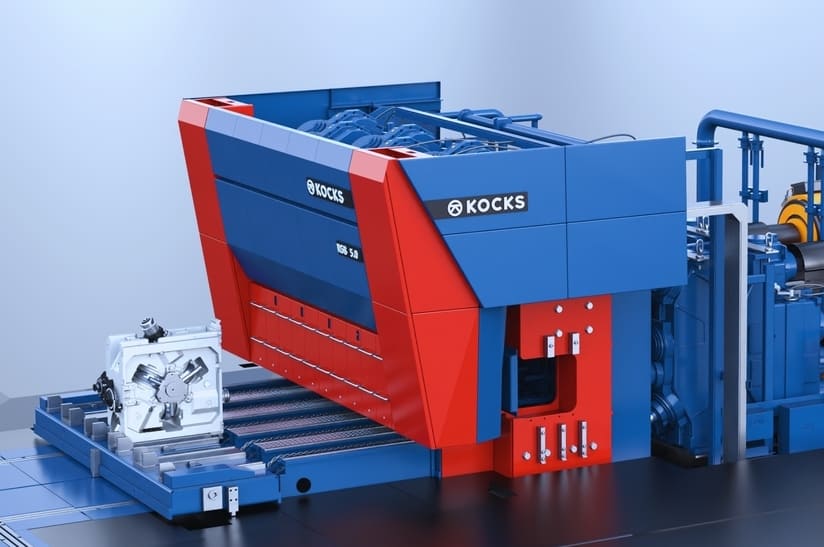

Das Herzstück der neuen hochautomatisierten und digitalisierten Schmiedelinie in Homburg ist eine 16.000 Tonnen Schmiedepresse mit einer Höhe von knapp 15 Metern (ohne Rahmen und Dämpfungssystem) und einem Gewicht von 1.700 Tonnen. Die neue Linie kann 360.000 Schmiedeteile pro Jahr produzieren und soll in der Lage sein, verschiedene Großserienprodukte herzustellen. Darüber hinaus stellt die Anlage einen weiteren Schritt dar, den Energieverbrauch im Werk Homburg zu senken. thyssenkrupp zufolge ist es bereits gelungen, diesen in den vergangenen Jahren um 40 Prozent zu reduzieren.

thyssenkrupp fertigt seit 1947 am Standort Homburg Schmiedeteile. Mit rund 750 Mitarbeitern ist der Konzern einer der größten Arbeitgeber der Region. Die Neuinvestition soll die Arbeitsplätze am Produktionsstandort für die nächsten Jahre sichern. Im Februar 2020 wurde mit dem Bau der modernsten Schmiedelinie der Welt begonnen.

Der übergeordnete Geschäftsbereich Forged Technologies unterhält mit einem Jahresumsatz von über 1 Milliarde Euro eines der weltweit umfangreichsten Netzwerke an Schmiedeunternehmen. Das Produktportfolio umfasst geschmiedete und bearbeitete Komponenten und Systeme für Automobil-, Bau- und Bergbaumaschinen. Ziel des Unternehmens ist es, sein Produktportfolio in den kommenden Jahren als Reaktion auf das sich ändernde Marktumfeld weiter auszubauen und zu diversifizieren. Forged Technologies betreibt rund 50 Schmiedepressen an 15 Standorten weltweit und verfügt über ein breites Vertriebsnetz in über 70 Ländern. Das Schmiedegeschäft von thyssenkrupp beschäftigt derzeit rund 6.800 Mitarbeiter.

Weitere interessante Meldungen aus dem Anlagenbau finden Sie in unseren Rubriken Erzeugung und Technologie und Forschung. Darunter befinden sich auch Neuigkeiten von thyssenkrupp.

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.

stahl + eisen

Tel.: +49 2203 3584 120

E-Mail: stahlundeisen(at)maenken.com

stahlmarkt

Tel.: +49 2203 3584 120

E-Mail: stahlmarkt(at)maenken.com

MPT International

Tel.: +49 2203 3584 120

E-Mail: mpt-international(at)maenken.com

Ohl Connect GmbH & Co. KG

Tel.: +49 40 23670 300

E-Mail: stahleisen-shop(at)primaneo.de