- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Mit deutlichem Vorlauf vor der heutigen Trendwelle rund um Künstliche Intelligenz hat die SHS-Gruppe bereits 2017 angefangen, KI systematisch in der Stahlproduktion zu nutzen. Mit eigens entwickelten Modellen zur Temperaturprognose in der Sekundärmetallurgie verbessert das Unternehmen nicht nur die Prozessstabilität, sondern reduziert auch Energieeinsatz und CO2-Emissionen. Weitere KI-Anwendungen – etwa zur Ursachenanalyse bei Qualitätsabweichungen oder zur automatisierten Schrottklassifikation – zeigen, wie datengetriebene Technologien konkret zur Effizienz- und Qualitätssteigerung in der metallurgischen Praxis beitragen.

Der Beitrag stammt aus stahl + eisen. Autoren sind Dr. Ulrike Faltings und Michael Schäfer von der Stahl-Holding-Saar (SHS).

Lange vor dem aktuellen KI-Hype hat die Stahl-Holding-Saar (SHS) mit ihren Unternehmen Dillinger und Saarstahl AG angefangen, Künstliche Intelligenz in ihre Produktionsprozesse zu integrieren. Dafür wurde ab 2017 angefangen, den Bereich KI & Digitalisierung innerhalb der Informatik aufzubauen. Die Abteilung ist interdisziplinär besetzt und besteht aktuell aus einem guten Dutzend Mitarbeiterinnen und Mitarbeitern und soll noch ausgebaut werden. Die KI-Modelle und Projekte werden dabei stets zusammen mit den Fachabteilungen entwickelt, da selbst diese modernen Technologien nur mit Domänenwissen funktionieren und erfolgreich umgesetzt werden können. Aus dieser hervorragenden Teamarbeit gingen in den vergangenen Jahren sehr viele erfolgreiche Projekte hervor. Nachfolgend werden ein paar Beispiele von erfolgreichen Projekten vorgestellt.

Geleitwort von Jonathan Weber (COO, Stahl- Holding-Saar)

Die Stahlindustrie steht aktuell vor einer der größten Herausforderungen ihrer Geschichte: der Transformation zu einer CO2-reduzierten Produktion. In diesem Kontext ist Künstliche Intelligenz (KI) ein entscheidender Faktor, um Prozesse zu optimieren, Produktionskosten zu senken und die Wettbewerbsfähigkeit zu sichern. Der Einsatz von KI ist dabei mehr als nur eine technologische Entscheidung, sondern integraler Teil der IT- und Digitalisierungsstrategie der Stahl-Holding-Saar. Aus diesem Grund entwickeln wir in der SHS-Gruppe schon seit vielen Jahren erfolgreich eigene KI-Anwendungen und integrieren diese vollumfänglich in unsere Prozesse. KI ist bei uns längst nicht nur Theorie, sondern mitten in der Praxis angekommen und ein wesentliches Instrument zur Kostenoptimierung für die Zukunft der Stahlindustrie.

Die Temperatur des Stahls spielt im Stahlwerksprozess eine wesentliche Rolle, und genau eingehaltene Temperaturziele in der Sekundärmetallurgie sind wichtig, um die gewünschte Qualität zu erhalten. Hierfür werden bei der SHS-Gruppe ma.geschneidert selbstentwickelte KI-gestützte Modelle verwendet. Diese helfen, Prozessabweichungen und nachträgliche Eingriffe zu reduzieren und gleichzeitig die Qualitätsvorgaben einzuhalten. Ab Abstich am Konverter verliert der Stahl in der Sekundärmetallurgie Wärme, was durch das setzen von Kühlschrott oder längere Verweildauern verstärkt und durch (verlängerten) Einsatz eines Pfannenofens oder chemisches Heizen reduziert werden kann. Statt allerdings ungeplant auf diese Weise eingreifen zu müssen, erlaubt eine genaue Kenntnis des Temperaturverlaufs für jede einzelne Charge in der Sekundärmetallurgie, von Anfang an auf das gewünschte Temperaturfenster zu zielen und so Verzögerungen im Prozessablauf oder negative Auswirkungen auf die chemische Analyse zu vermeiden.

Grundlage aller datengetriebenen Modelle sind verfügbare Prozessdaten. Bei der SHS-Gruppe werden schon seit langem alle relevanten Prozessparameter persistiert, so dass für das Trainieren von KI-Modellen eine gute Datenbasis zur Verfügung stand. Neben diesem historischen Datenschatz sorgt eine kontinuierliche Modellüberwachung und regelmäßiges nachtrainieren dafür, dass die Modelle stets aktuell und zuverlässig bleiben. Die relevanten Einflussgrößen wurden dabei in enger Zusammenarbeit von KI-Abteilung und Fachbereich identifiziert. Der enge Austausch der beteiligten Abteilungen ist wichtig für die Beurteilung der Datenqualität. Darüber hinaus stärkt er das Vertrauen der Prozessverantwortlichen in die Modelle, hilft, die tatsächlichen Bedarfe für die Modelle zu erarbeiten, und stellt sicher, dass die Lösungen am Ende auch gut eingesetzt werden können.

Für die Stahlwerke der SHS-Gruppe in Völklingen und Dillingen wurde in-House ein KI-Temperaturmodell entwickelt. Das Modell erlaubt über die gesamte Sekundärmetallurgie, den Temperaturverlauf im Vorfeld zu prognostizieren. Ausgehend von einer Zieltemperatur am Strangguss kann so zurückgerechnet werden, mit welcher Temperatur optimal am BOF abgestochen werden muss. Dabei kombiniert das Modell Wissen über physikalische Prozesse mit KI im Sinne eines kognitiven Zwillings, um die Vorteile beider Ansätze zu vereinen. Die Evaluation auf einem nicht zum Training verwendeten Test-Datensatz sowie im laufenden Betrieb zeigt eine Modellgenauigkeit in der Größenordnung der Messgenauigkeit von 3 Kelvin. Das Projekt ist seit 2019 produktiv und ist vollständig in die Software und Prozesse im Stahlwerk integriert.

Auch wenn viele Prozesse in verschiedenen Stahlwerken vergleichbar sind, gibt es doch jeweils Besonderheiten. Deshalb werden die entwickelten KI-Lösungen für jeden Standort individuell angepasst. Zum Beispiel besteht das Temperaturmodell für das Stahlwerk Dillingen aus drei einzelnen KI-Modellen, welche die einzelnen Prozessschritte in der Sekundärmetallurgie modellieren und an die jeweils vor Ort installierten Anlagen angepasst sind, was in Dillingen unter anderem eine Vakuumanlage ist und chemisches Heizen bei Bedarf. Im Stahlwerk Völklingen dagegen werden RH-Anlagen zum Entgasen verwendet und ein elektrischer Pfannenofen zum Heizen.

Durch eine verbesserte Prozesskontrolle und weniger nachträgliche Eingriffe werden temperaturbedingte Störungen reduziert, die Planbarkeit erhöht und Qualitätsabweichungen vermieden bei gleichzeitigem positiven Einfluss auf die Produktqualität. Insbesondere aber werden Kosten und CO2-Emissionen reduziert, indem unnötiges Aufheizen und Setzen von Kühlschrott vermieden werden kann. Mit einem ähnlichen Ansatz wie für die Temperatur wird bspw. auch an verschiedenen Stellen im Prozess die chemische Analyse des Stahls im Vorfeld prognostiziert, um auch hier den Prozess zu optimieren und noch zielgerichteter auf eine bestimmte Analyse hinzuzielen.

Neben den vielfältigen Möglichkeiten zur Prozessautomatisierung und -optimierung durch KI kann diese auch eingesetzt werden, um Ursachenforschung zu betreiben. In sogenannten Root-Cause-Analysen werden KI-Modelle genutzt, um verborgene Zusammenhänge zwischen Prozessparametern und einem resultierenden Ergebnis dieses Prozesses zu erkennen.

Ein Beispiel für eine erfolgreiche Root-Cause-Analyse bei der SHS-Gruppe betrifft Ultraschallanzeigen an Schmiedescheiben für Gasturbinen. Dabei traten bei einer Art von Schmiedescheiben für Gasturbinen immer wieder bestimmte Ultraschallanzeigen auf, was zu Prozessverzögerungen und Kosten geführt hat. Wie interne Aufzeichnungen belegen, war dies seit Ende der 1970er-Jahre immer wieder mit verschiedenen klassischen Methoden angegangen worden, ohne jedoch langfristig behoben zu werden. In einer engen Zusammenarbeit des Fachbereichs mit der KI-Abteilung der SHS-Gruppe wurde nun erneut Ursachenforschung betrieben. In einem ersten Schritt konnte durch die Analyse der KI-Abteilung der Prozessabschnitt eingegrenzt werden, in welchem die Ultraschallanzeigen verursacht werden. Woraufhin der Fachbereich diesen Prozessschritt aus materialwissenschaftlicher Sicht genauer unter die Lupe nahm. Durch weitere iterative beidseitige Detailanalyse konnte der Fachbereich schließlich die materialwissenschaftlichen Prozesse erklären, welche ursächlich sind und durch eine Änderung des entsprechenden Herstellungsschrittes der Schmiedescheiben dies abstellen.

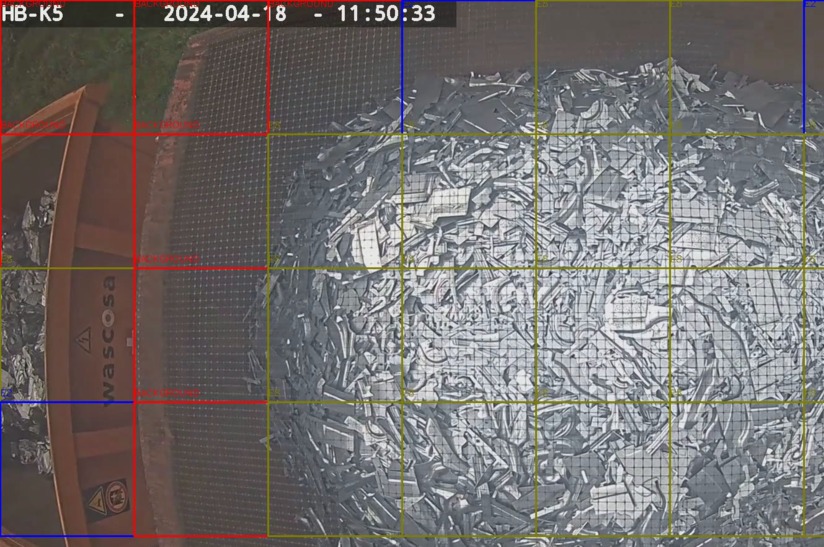

Auf dem Weg hin zu CO2-reduziertem Stahl spielt der sekundäre Rohstoff Stahlschrott eine entscheidende Rolle. Um diese Ressource optimal einsetzen zu können, benötigt es aber neue Technologien und Prozesse. Schrotteinsatzoptimierung, Schrottklassifikation, Schrottplatzmanagement und die Digitalisierung des kompletten Schrottprozesses bzw. Schrottkreislaufs sind nur einige Herausforderungen. Auch hier spielt KI bei der SHS-Gruppe eine wichtige Rolle. KI wird zur automatisierte Eingangskontrolle, zur Vorher- sage der erwarteten Analyse oder zur Optimierung der Chargierung eingesetzt [SFG2023], [SFG2025], [Schäfer2025]. Beispielsweise wurde für die Schrottklassifizierung eine Bilderkennungs-KI trainiert, um Schrottsorten automatisiert zu unterscheiden. Dafür fiel die Wahl auf einen innovativen SSL-Ansatz, der ohne übermäßigen Annotationsaufwand bei den Trainingsdaten sehr gute Ergebnisse liefert und sich flexibel auf neue Situationen oder Schrottsorten anpassen lässt [SFG2024]. Dadurch ließ sich der manuelle Aufwand sowohl bei der Eingangs- als auch bei der Einsatzkontrolle des Stahlschrotts deutlich reduzieren.

KI bietet vielfältige Möglichkeiten zur Optimierung von Prozessen in der Stahlproduktion. Die exemplarisch vorgestellten Anwendungsfälle bilden nur einen kleinen Ausschnitt. Auch die generative KI kann dazu beitragen. Diese ist durch Large Language Models (LLM) wie ChatGPT in letzter Zeit KI ins breitere Bewusstsein der Öffentlichkeit gerückt. Beispielsweise für synthetische Daten in der Produktion [FBBS2022], oder auch bei weniger produktionsnahen Themen wie information retrieval. Gerade im Zuge der Popularisierung generativer KI wie ChatGPT ist auch das Thema Stromverbrauch von KI präsenter geworden. Hier können Ansätze wie neuromorphe Chips helfen, die KI energieeffizienter und sparsamer zu machen. Durch die Wahl passender KI-Methoden für den Anwendungsfall sind oft Optimierungen möglich, welche mit klassischen (nicht-KI)-Methoden nur schwer oder gar nicht erreichbar wären.

[FBBS2022] U. Faltings, T. Bettinger, S. Barth, and M. Schäfer, Impact on Inference Model Performance for ML Tasks Using Real-Life Training Data and Synthetic Training Data from GANs. In: Information, 2022, 13(1):9, https://doi.org/10.3390/info13010009

[SFG2023] M. Schäfer, U. Faltings, and B. Glaser, DOES – A multimodal dataset for supervised and unsupervised analysis of steel scrap. In: Scientific data, 2023, 10, 780-780

[SFG2024] M. Schäfer, U. Faltings, and B. Glaser, CLRiuS: Contrastive Learning for intrinsi- cally unordered Steel Scrap. In: Machine Learning with Applications, 2024, 17, 100573, https://doi.org/10.1016/j.mlwa.2024.100573

[SFG2025] M. Schäfer, U. Faltings, and B. Glaser, Machine learning approach for predicting tramp ele- ments in the basic oxygen furnace based on the compiled steel scrap mix: Machine learning approach for predicting tramp elements. In: Scientific reports, 2025, 15

[Schäfer2025] M. Schäfer, An AI-powered holistic system for optimizing the usage of steel scrap in steel production, PhD dissertation, KTH Royal Institute of Technology, 2025, Retrieved from https://urn.kb.se/resolve?urn=urn:nbn:se:kth:diva-360298

Foto: SHS Stahl-Holding-Saar

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.