- Fragen & Antworten

- Mein Konto

- Newsletter

- Kontakt

- Redaktion: +49 2203 3584 0

- Abo-Service: +49 40 23670 300

- Mein Konto

- Logout

Vor 70 Jahren ging in Hohenlimburg eine Pionieranlage in Betrieb: die kontinuierliche Mittelbandstraße. Heute steht sie sinnbildlich für technologische Exzellenz und die Wandlungsfähigkeit von Thyssenkrupp Steel Europe am traditionsreichen Standort.

Was 1955 als technologische Pionierleistung begann, ist heute ein hochmodernes Produktionssystem für anspruchsvolle Warmbandlösungen. Die Anlage steht sinnbildlich für die Innovationskraft und Wandlungsfähigkeit des Standorts – damals wie heute.

Die Entscheidung zum Bau der Mittelbandstraße fiel Anfang der 1950er Jahre in einer Zeit des industriellen Aufbruchs. Die bestehenden Walzanlagen waren nach dem Krieg überholt, der internationale Wettbewerb zog an. Die Antwort: eine vollkontinuierliche Walzstraße, ausgelegt für Bandbreiten bis 530 mm – eine Seltenheit in Europa.

Eine Anekdote aus der Planungsphase erzählt von einem Ingenieur, der die ersten Entwürfe der Anlage mit Kreide auf den Hüttenflur zeichnete – mangels geeigneter Zeichenfläche. „Diese Entschlossenheit und auch dieser Pioniergeist prägen unseren Standort bis heute“, sagt André Matusczyk, Geschäftsführer von Thyssenkrupp Hohenlimburg.

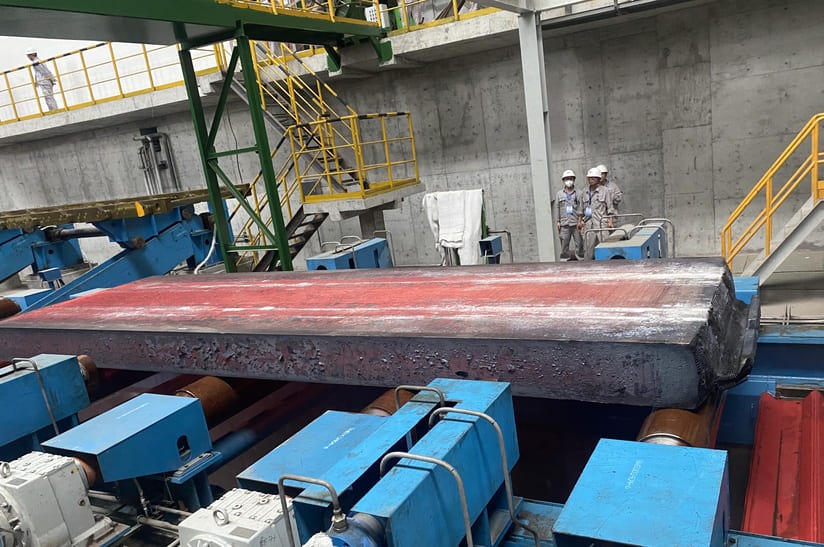

Im Sommer 1955 wurden schließlich die ersten Brammen gewalzt. Die Anlage bestand aus sechs Duo-, fünf Quarto- und sechs Stauchgerüsten, zwei Haspelanlagen und einem Zunderwäscher. Bereits im ersten Jahr wurden über 224.000 Tonnen Bandstahl produziert – ein Meilenstein für die Region.

In den folgenden Jahrzehnten wurde die kontinuierliche Mittelbandstraße ebenso kontinuierlich modernisiert. 1985 erfolgte ein umfassender Umbau, 1995 die Einführung digitaler Prozesstechnik. Heute produziert die Anlage Warmband in über 300 Werkstoffen – von unlegierten Baustählen bis zu hochwarmfesten Sonderlegierungen – in Dicken von 1,5 bis 16 mm und Breiten bis 720 mm.

„Unsere Mittelbandstraße ist nicht nur ein Stück Industriegeschichte, sondern ein hochflexibles Aggregat für die Anforderungen von morgen“, betont Matusczyk. „Sie verbindet Präzision, Effizienz und Nachhaltigkeit auf einzigartige Weise.“

Seit 1955 haben die Hohenlimburger auf der Mittelbandstraße über 25 Millionen Tonnen Bandstahl produziert. Über die Zeit erfolgte immer wieder die Anpassung der Anlage an moderne Anforderungen, laut Unternehmen technologisch, organisatorisch und strategisch. Heute ist sie ein integraler Bestandteil von Thyssenkrupp Steel und gilt hausintern als ein Symbol für die Verbindung von Tradition und Zukunft.

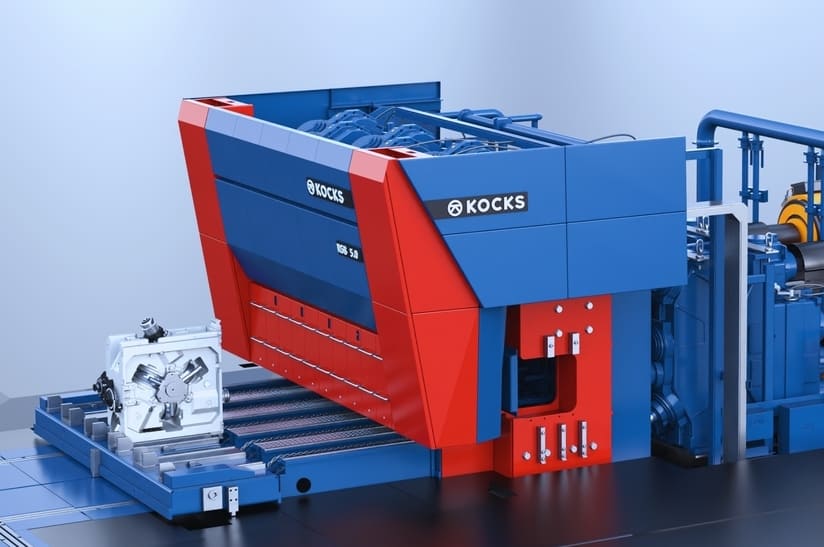

Jüngstes Beispiel für diesen Anspruch ist die Modernisierung des Hubbalkenofens 3, die im Frühsommer 2025 abgeschlossen wurde. Mit einem Investitionsvolumen im niedrigen zweistelligen Millionenbereich fand eine Umfassende Erneuerung der Anlage statt. Dabei erfolgte der Austausch von 91 Brennern durch wasserstofffähige Modelle. Zudem digitalisierte man die Steuerung und steigerte eigenem Bekunden zufolge die Energieeffizienz deutlich.

Auch in puncto Energieversorgung gehe man neue Wege, heißt es seitens Thyssenkrupp Hohenlimburg. So erfolgt seit Juni 2024 die Versorgung des Standorts direkt mit grünem Strom aus einem nahegelegenen Windpark. Es soll sich hier um das das erste deutsches Industriewerk mit einer solchen Direktanbindung handeln. Bereits heute deckt der Windstrom rund 40 Prozent des jährlichen Strombedarfs und spart in einem ersten Schritt bis zu 11 Prozent der CO2-Emissionen des Standorts ein.

„Hohenlimburg steht exemplarisch für das, was Thyssenkrupp Steel stark macht: industrielle Kompetenz, technologische Exzellenz und höchste Qualitätsansprüche. Hinzu kommen eine besondere, über Jahrzehnte gewachsene Kundennähe und eine große Innovationsfreude und -kraft, die den Standort zu einem integralen Bestandteil einer zukunftsfesten Aufstellung von Thyssenkrupp Steel machen“, sagt Dennis Grimm, Sprecher des Vorstands von Thyssenkrupp Steel.

Foto: Thyssenkrupp Steel Europe

Erhalten Sie exklusiven Zugriff auf alle Fachartikel, Whitepaper und Analysen.